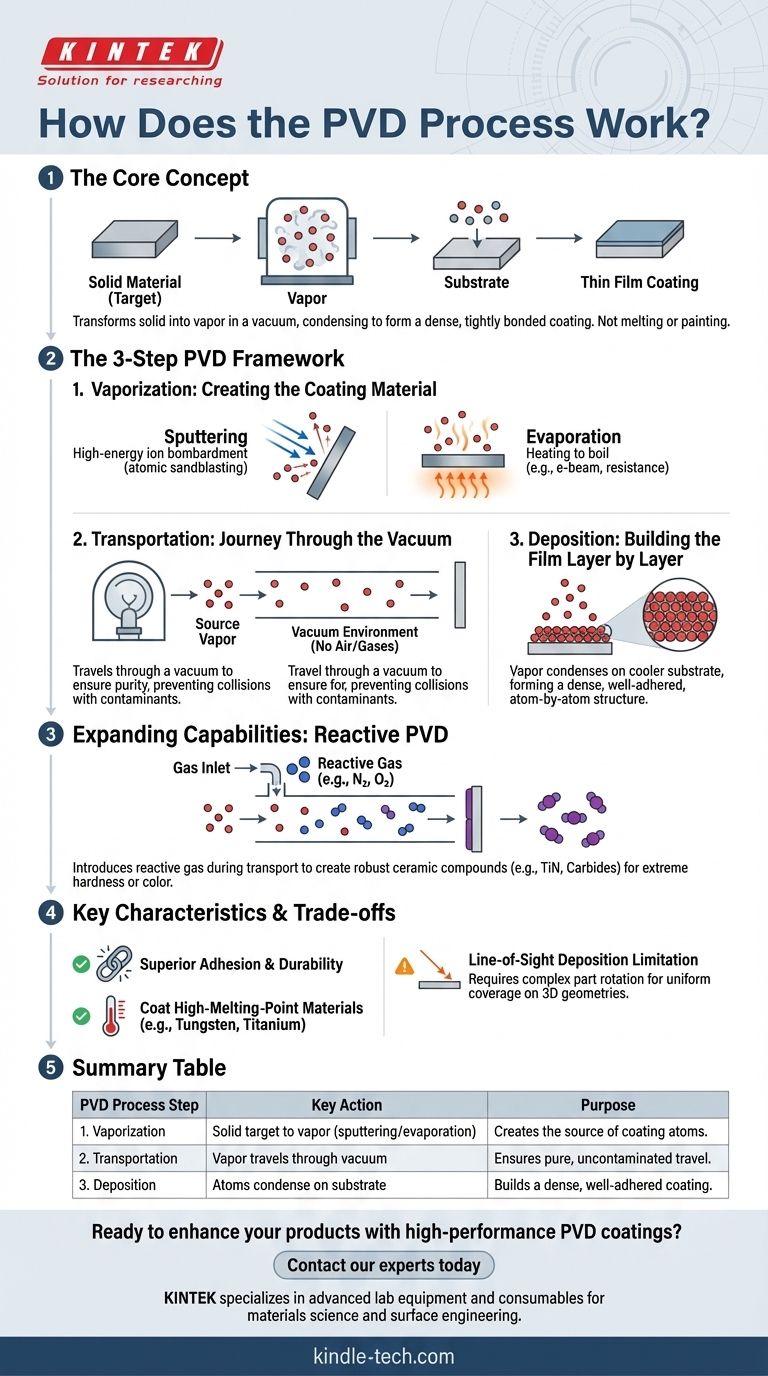

En esencia, la Deposición Física de Vapor (PVD) es un método de deposición al vacío utilizado para producir películas delgadas y recubrimientos de alto rendimiento. El proceso funciona transformando un material sólido en vapor, transportando ese vapor a través de una cámara de vacío y permitiendo que se condense sobre la superficie de un objeto, o sustrato, donde forma un recubrimiento delgado y fuertemente adherido.

El principio fundamental de PVD no se trata de fundir o pintar, sino de convertir un material sólido directamente en un vapor de átomos o moléculas individuales dentro de un vacío. Este entorno controlado es lo que permite la creación de recubrimientos excepcionalmente puros, densos y duraderos que a menudo son imposibles de lograr con otros métodos.

El proceso PVD: un marco de tres pasos

Cada proceso PVD, independientemente de la técnica específica utilizada, sigue la misma secuencia fundamental de eventos. Comprender estos tres pasos es clave para entender cómo PVD logra sus resultados únicos.

Paso 1: Vaporización - Creación del material de recubrimiento

El primer paso es generar un vapor a partir del material fuente sólido, conocido como el "objetivo". Esto no se hace solo con calor simple, sino con procesos físicos de alta energía.

Los dos métodos principales de vaporización son:

- Pulverización catódica (Sputtering): El objetivo es bombardeado con iones de alta energía de un plasma gaseoso. Piense en ello como un chorro de arena a escala atómica, donde el impacto de los iones desprende átomos del objetivo, expulsándolos a la cámara de vacío.

- Evaporación: El material objetivo se calienta en vacío utilizando métodos como un haz de electrones o un simple calentamiento por resistencia hasta que hierve y libera un vapor de átomos o moléculas.

Paso 2: Transporte - El viaje a través del vacío

Una vez que los átomos se liberan del objetivo, viajan a través de la cámara de vacío hacia el sustrato.

El entorno de vacío es crítico. Al eliminar el aire y otros gases, asegura que los átomos vaporizados puedan viajar desde la fuente hasta el sustrato sin chocar o reaccionar con partículas no deseadas. Esto preserva la pureza del recubrimiento.

Paso 3: Deposición - Construyendo la película capa por capa

Cuando los átomos vaporizados alcanzan la superficie más fría del sustrato, se condensan nuevamente en un estado sólido.

Esta condensación forma una película delgada que crece átomo por átomo. Debido a que los átomos que llegan a menudo tienen una alta energía cinética, pueden organizarse en una estructura muy densa y bien adherida, creando un fuerte enlace con la superficie del sustrato.

Ampliando las capacidades con PVD reactivo

Si bien el proceso de tres pasos puede depositar materiales puros como metales, una variación común llamada PVD reactivo se utiliza para crear recubrimientos compuestos aún más robustos.

Cómo funciona un proceso reactivo

Durante el paso de transporte, se introduce intencionalmente un gas reactivo específico, como nitrógeno, oxígeno o un gas que contiene carbono, en la cámara de vacío.

Por qué se utiliza: creación de recubrimientos cerámicos

Los átomos de metal vaporizado reaccionan con este gas para formar un nuevo compuesto antes o mientras se depositan en el sustrato. Por ejemplo, el vapor de titanio puede reaccionar con el gas nitrógeno para formar nitruro de titanio (TiN), una cerámica extremadamente dura de color dorado.

Esta técnica permite la deposición de recubrimientos cerámicos de alto rendimiento como nitruros, carburos y óxidos a partir de un simple objetivo metálico, lo que amplía drásticamente el rango de propiedades superficiales posibles.

Comprendiendo las características clave y las compensaciones

El PVD se elige por razones específicas, pero viene con su propio conjunto de consideraciones operativas.

Adhesión y durabilidad superiores

Los recubrimientos PVD son conocidos por su excepcional adhesión. El entorno de alta energía limpia naturalmente la superficie del sustrato a nivel atómico, y la deposición energética promueve un fuerte enlace entre el recubrimiento y el objeto.

Capacidad para recubrir materiales de alto punto de fusión

Debido a que el PVD utiliza bombardeo físico (pulverización catódica) o energía focalizada (haces de electrones) para la vaporización, puede crear fácilmente vapores a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno y el titanio, que son difíciles de manejar con otros métodos.

La limitación: deposición en línea de visión

Los átomos vaporizados viajan en línea recta desde el objetivo hasta el sustrato. Esta naturaleza de "línea de visión" significa que puede ser un desafío recubrir uniformemente geometrías complejas con superficies ocultas. A menudo se requiere una rotación sofisticada de las piezas y la fijación para asegurar una cobertura uniforme.

Cómo aplicar esto a su objetivo

Comprender los fundamentos le ayuda a determinar si el PVD es el enfoque correcto para su aplicación.

- Si su enfoque principal es una película metálica pura y densa: El PVD estándar mediante pulverización catódica o evaporación es el camino directo para lograr un recubrimiento de alta calidad.

- Si su enfoque principal es la dureza extrema, la resistencia al desgaste o un color específico: El PVD reactivo es la opción necesaria para formar un recubrimiento compuesto cerámico robusto como TiN o Al2O3.

- Si está recubriendo una pieza tridimensional compleja: Debe planificar la rotación planetaria o la manipulación multieje durante el proceso para superar las limitaciones de la línea de visión y lograr una cobertura uniforme.

Al comprender los principios de cómo se vaporiza, transporta y deposita un material, puede especificar eficazmente la estrategia de recubrimiento adecuada para el resultado deseado.

Tabla resumen:

| Paso del proceso PVD | Acción clave | Propósito |

|---|---|---|

| 1. Vaporización | El material objetivo sólido se convierte en vapor mediante pulverización catódica o evaporación. | Crea la fuente de átomos de recubrimiento. |

| 2. Transporte | Los átomos vaporizados viajan a través de una cámara de vacío. | Asegura un viaje puro y sin contaminar al sustrato. |

| 3. Deposición | Los átomos se condensan en el sustrato, formando una película delgada. | Construye un recubrimiento denso y bien adherido capa por capa. |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio y consumibles avanzados para la ciencia de materiales y la ingeniería de superficies. Ya sea que esté desarrollando nuevos recubrimientos u optimizando su proceso de deposición, nuestra experiencia y soluciones pueden ayudarlo a lograr una adhesión, durabilidad y rendimiento superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de recubrimiento PVD de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura