En resumen, el PVD es uno de los acabados decorativos más duraderos disponibles en la actualidad. La deposición física de vapor (PVD) crea una capa superficial excepcionalmente dura, que supera con creces a los acabados tradicionales como el cromado. Esta dureza proporciona una resistencia sobresaliente a los arañazos, la abrasión y el desgaste diario, mientras que su inercia química protege contra la corrosión y la decoloración por la luz UV.

La verdadera durabilidad de un acabado PVD no proviene solo de su dureza, sino del proceso en sí. Al unir una película delgada de aleaciones metálicas a un sustrato a nivel molecular, el PVD crea una superficie densa y no porosa que sobresale en la resistencia a los arañazos, la corrosión y la decoloración.

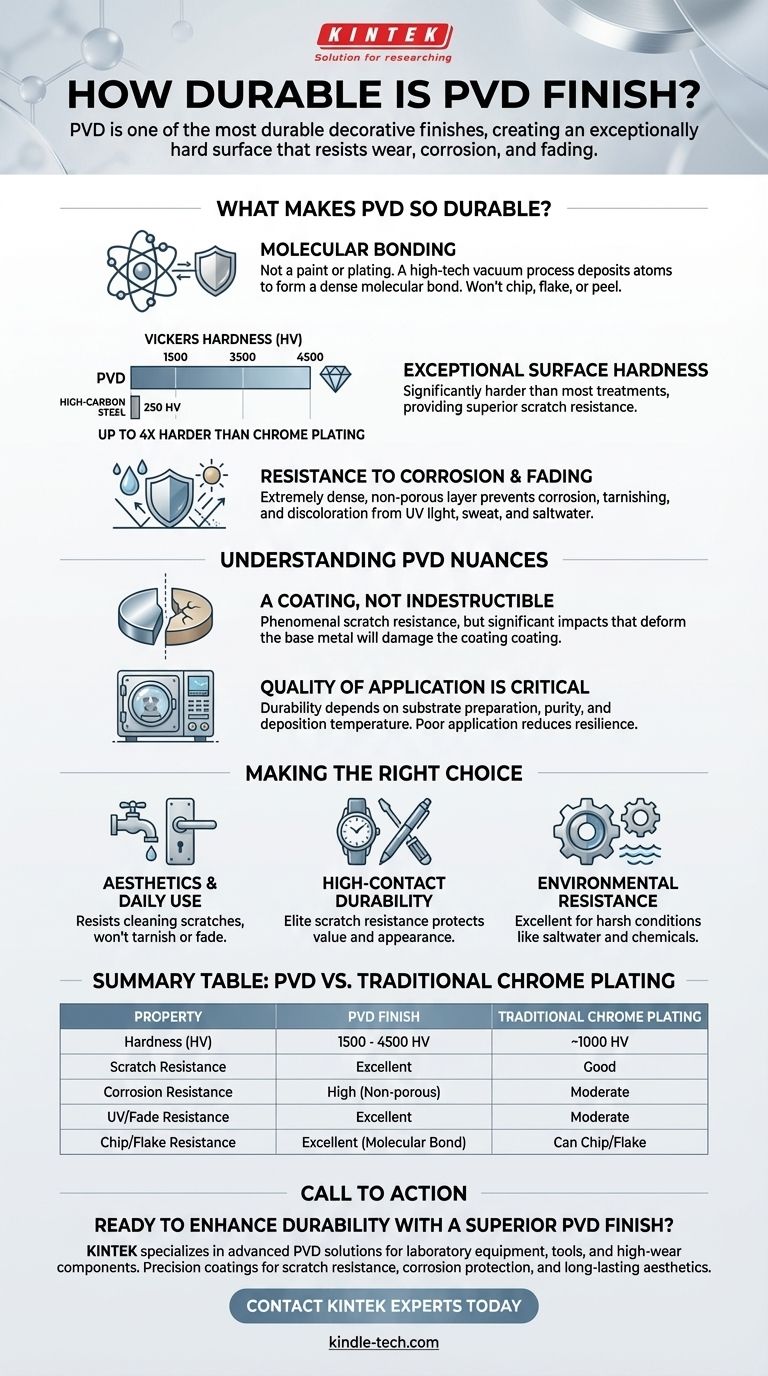

¿Qué hace que el PVD sea tan duradero?

Para comprender la resiliencia del PVD, debe mirar más allá de un simple número de dureza. Su durabilidad es el resultado del proceso de aplicación único y las propiedades del material resultantes.

Una cuestión de unión molecular

El PVD no es una pintura ni un chapado; es un proceso de deposición al vacío de alta tecnología. Un material sólido se vaporiza en un vacío y se deposita, átomo por átomo, sobre la superficie del objeto.

Este proceso crea un enlace molecular entre el recubrimiento y el sustrato, lo que da como resultado un acabado que no se astillará, pelará o despegará como podría hacerlo una pintura o un chapado tradicional.

Dureza superficial excepcional

Los recubrimientos PVD son significativamente más duros que la mayoría de los otros tratamientos superficiales. En la escala de dureza Vickers, el PVD generalmente mide entre 1500 y 4500 HV.

Como comparación, el acero de alto carbono tiene alrededor de 250 HV, y el cromado duro —en sí mismo un acabado muy duradero— tiene alrededor de 1000 HV. Esto hace que algunos recubrimientos PVD sean hasta cuatro veces más duros que el cromo, proporcionando una resistencia superior al rayado.

Resistencia a la corrosión y a la decoloración

El proceso PVD crea una capa extremadamente densa y no porosa. Este escudo es químicamente inerte, lo que evita que el aire, el agua u otros elementos corrosivos alcancen el metal base.

Por eso los artículos recubiertos con PVD no se empañan ni se decoloran. Son altamente resistentes al daño causado por el sudor, el agua salada y la exposición prolongada a los rayos UV, lo que garantiza que el color permanezca vibrante durante años.

Comprender los matices del PVD

Si bien el PVD es increíblemente robusto, es crucial comprender sus limitaciones para tener expectativas realistas. Es un tratamiento superficial, no un material sólido.

Dureza frente a resistencia al desgaste

Aunque la alta dureza del PVD contribuye a su resistencia al desgaste, no son lo mismo. Existe un nivel óptimo de dureza para cada aplicación. Un recubrimiento excesivamente duro puede volverse quebradizo.

El rendimiento real proviene de la combinación de dureza, densidad del recubrimiento y adhesión al sustrato. Los fabricantes reputados diseñan sus fórmulas PVD para un equilibrio específico de propiedades.

Es un recubrimiento, no indestructible

El PVD proporciona una resistencia al rayado fenomenal, pero no puede hacer que el objeto en sí sea indestructible.

Si un artículo recubierto con PVD se golpea con suficiente fuerza como para abollar o deformar el metal base subyacente, el recubrimiento se dañará junto con él. Protege la superficie del desgaste, no de impactos físicos significativos.

La calidad de la aplicación es fundamental

No todos los recubrimientos PVD son iguales. La durabilidad del producto final depende en gran medida de la calidad del proceso de aplicación.

Factores como la preparación del sustrato, la pureza de la cámara de vacío y la temperatura de deposición juegan un papel fundamental. Una aplicación PVD mal ejecutada no proporcionará la longevidad o la resiliencia esperadas.

Tomar la decisión correcta para su objetivo

El PVD es a menudo una opción superior, pero sus beneficios son más pronunciados en situaciones específicas.

- Si su enfoque principal es la estética y el uso diario: Para artículos como grifos, herrajes para puertas o accesorios de cocina, el PVD ofrece un acabado que resistirá los arañazos por la limpieza y la manipulación, y no se empañará ni se desvanecerá con el tiempo.

- Si su enfoque principal es la durabilidad por alto contacto: Para relojes, herramientas o bolígrafos de alta gama, el PVD proporciona una resistencia superior al rayado que protege la apariencia y el valor del artículo mucho mejor que las alternativas sin recubrimiento o chapadas.

- Si su enfoque principal es la resistencia ambiental: Para artículos expuestos a condiciones adversas como agua salada o productos químicos, la resistencia a la corrosión del PVD es su ventaja más significativa, ya que previene la degradación y mantiene la integridad estructural.

En última instancia, elegir un acabado PVD es una inversión en la integridad superficial y la apariencia a largo plazo.

Tabla de resumen:

| Propiedad | Acabado PVD | Cromado Tradicional |

|---|---|---|

| Dureza (HV) | 1500 - 4500 HV | ~1000 HV |

| Resistencia al Rayado | Excelente | Buena |

| Resistencia a la Corrosión | Alta (No porosa) | Moderada |

| Resistencia a los Rayos UV/Decoloración | Excelente | Moderada |

| Resistencia a Astillamiento/Descamación | Excelente (Unión Molecular) | Puede Astillarse/Descamarse |

¿Listo para mejorar la durabilidad de su producto con un acabado PVD superior? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, herramientas y componentes de alto desgaste. Nuestros recubrimientos de precisión proporcionan una resistencia excepcional al rayado, protección contra la corrosión y una estética duradera. Contacte con nuestros expertos hoy mismo para analizar cómo nuestros acabados PVD pueden proteger su inversión y elevar el rendimiento de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura