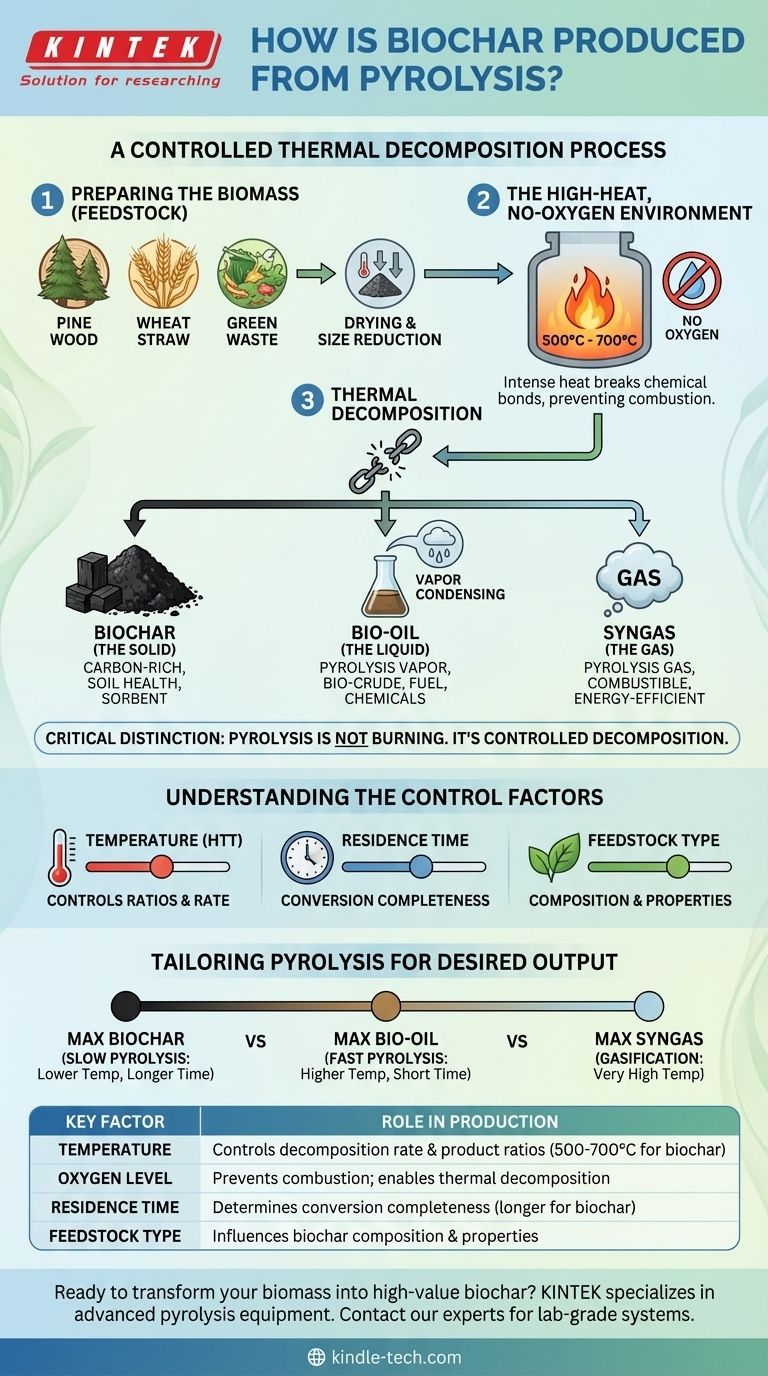

Para producir biocarbón, la pirólisis implica calentar material orgánico, conocido como biomasa, a altas temperaturas en un ambiente con poco o ningún oxígeno. Esta falta de oxígeno evita que el material se queme y, en su lugar, hace que se descomponga térmicamente en un material sólido rico en carbono (biocarbón), junto con un líquido (bio-aceite) y un gas (gas de síntesis).

La distinción crítica a entender es que la pirólisis no es combustión. Es un proceso de descomposición térmica controlada que deconstruye la biomasa en sus componentes principales al privarla intencionalmente de oxígeno, lo que cambia fundamentalmente el resultado químico.

El Mecanismo Central de la Pirólisis

Para entender cómo se fabrica el biocarbón, es esencial visualizar el proceso como una serie de pasos controlados diseñados para descomponer la materia orgánica en productos estables y valiosos.

Paso 1: Preparación de la Biomasa (Materia Prima)

El proceso comienza con material orgánico, o materia prima. Esto puede ser una amplia gama de materiales.

Las materias primas comunes incluyen madera de pino, paja de trigo, residuos verdes agrícolas e incluso algas secas. El tipo de materia prima influye significativamente en la composición final del biocarbón.

Paso 2: El Ambiente de Alta Temperatura y Sin Oxígeno

La biomasa preparada se introduce en un reactor que luego se sella para crear un ambiente sin oxígeno.

Dentro del reactor, el material se calienta rápidamente a altas temperaturas, típicamente entre 500°C y 700°C. Esta combinación de alta temperatura y ausencia de oxígeno es la condición definitoria de la pirólisis.

Paso 3: Descomposición Térmica

El calor intenso rompe los enlaces químicos dentro de la biomasa, lo que hace que se descomponga en tres productos distintos.

Estos productos son un carbón sólido, vapores y gases no condensables. Debido a que se evita la combustión, el carbono de la biomasa permanece como una estructura sólida y estable.

Los Tres Productos Primarios de la Pirólisis

La pirólisis no solo produce biocarbón; crea un trío de sustancias útiles. La proporción precisa de estos productos depende de las condiciones del proceso.

Biocarbón (El Sólido)

Este es el material sólido, negro y rico en carbono que queda en el reactor. También se le conoce como carbón o coque.

El biocarbón es muy valorado en la agricultura por su capacidad para mejorar la salud del suelo y como sorbente para la remediación ambiental.

Bio-aceite (El Líquido)

Durante la descomposición, una parte significativa de la biomasa se convierte en vapor de pirólisis caliente.

Cuando estos vapores se capturan, enfrían y condensan, forman un líquido conocido como biocrudo o aceite de pirólisis. Este líquido puede usarse como combustible alternativo o refinarse en otros productos químicos valiosos.

Gas de Síntesis (El Gas)

El producto restante es una mezcla de gases no condensables, a menudo llamados gas de pirólisis o gas de síntesis.

Este gas es combustible y generalmente se captura y se usa para proporcionar la energía térmica para la propia planta de pirólisis, lo que hace que todo el proceso sea más eficiente energéticamente.

Comprendiendo los Factores de Control

El resultado final del proceso de pirólisis no es accidental. Los operadores pueden controlar con precisión las condiciones para favorecer la producción de un producto sobre otro.

El Papel de la Temperatura

La temperatura de tratamiento más alta (HTT) es una palanca de control principal. Diferentes temperaturas descompondrán la biomasa de diferentes maneras, alterando la proporción de carbón, aceite y gas producidos.

El Impacto del Tiempo de Residencia

El tiempo de residencia —cuánto tiempo se mantiene la biomasa a la temperatura objetivo— es otra variable crítica. Tiempos de residencia más largos pueden conducir a una conversión más completa y afectar las propiedades finales del biocarbón.

La Materia Prima Determina el Resultado

La materia prima inicial importa. Una biomasa leñosa como el pino producirá un conjunto diferente de productos en comparación con un material más ligero como la paja de trigo o las algas ricas en nutrientes bajo las mismas condiciones de proceso.

Adaptando la Pirólisis para su Producción Deseada

Al ajustar estas variables clave, el proceso de pirólisis se puede optimizar para cumplir objetivos específicos.

- Si su enfoque principal es maximizar el rendimiento de biocarbón: Normalmente usaría un proceso de "pirólisis lenta", que implica temperaturas más bajas y tiempos de residencia más largos para preservar la estructura de carbono sólido.

- Si su enfoque principal es maximizar la producción de bio-aceite: Se prefiere un proceso de "pirólisis rápida", utilizando temperaturas más altas y tiempos de residencia muy cortos para vaporizar rápidamente la biomasa antes de que se convierta completamente en carbón.

- Si su enfoque principal es maximizar la producción de gas de síntesis: Usaría temperaturas extremadamente altas en un proceso conocido como gasificación, que está diseñado para convertir la mayor cantidad posible de biomasa en combustible gaseoso.

Comprender estos principios le permite transformar diversos materiales orgánicos en productos específicamente diseñados y de gran valor.

Tabla Resumen:

| Factor Clave | Papel en la Producción de Biocarbón |

|---|---|

| Temperatura | Controla la tasa de descomposición y las proporciones de los productos (típicamente 500-700°C para biocarbón) |

| Nivel de Oxígeno | Evita la combustión; permite la descomposición térmica (ambiente sin oxígeno) |

| Tiempo de Residencia | Determina la completitud de la conversión (tiempos más largos favorecen el rendimiento de biocarbón) |

| Tipo de Materia Prima | Influye en la composición y propiedades del biocarbón (ej., madera vs. residuos agrícolas) |

¿Listo para transformar su biomasa en biocarbón de alto valor? KINTEK se especializa en equipos avanzados de pirólisis adaptados para las necesidades de laboratorio e investigación. Ya sea que esté optimizando para el rendimiento de biocarbón, bio-aceite o producción de gas de síntesis, nuestras soluciones garantizan un control preciso de la temperatura, eficiencia y rendimiento confiable. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas de pirólisis de grado de laboratorio pueden acelerar su investigación de materiales sostenibles.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso