En esencia, la Deposición Química de Vapor (CVD) produce grafeno haciendo fluir un gas que contiene carbono, como el metano, sobre un catalizador metálico caliente. Dentro de un horno de alta temperatura, el gas se descompone, y los átomos de carbono liberados se organizan en la superficie de la lámina metálica —típicamente cobre o níquel— en una lámina continua de grafeno de un solo átomo de espesor. Una vez crecida, esta película de grafeno puede transferirse a un sustrato diferente para su uso en electrónica u otras aplicaciones.

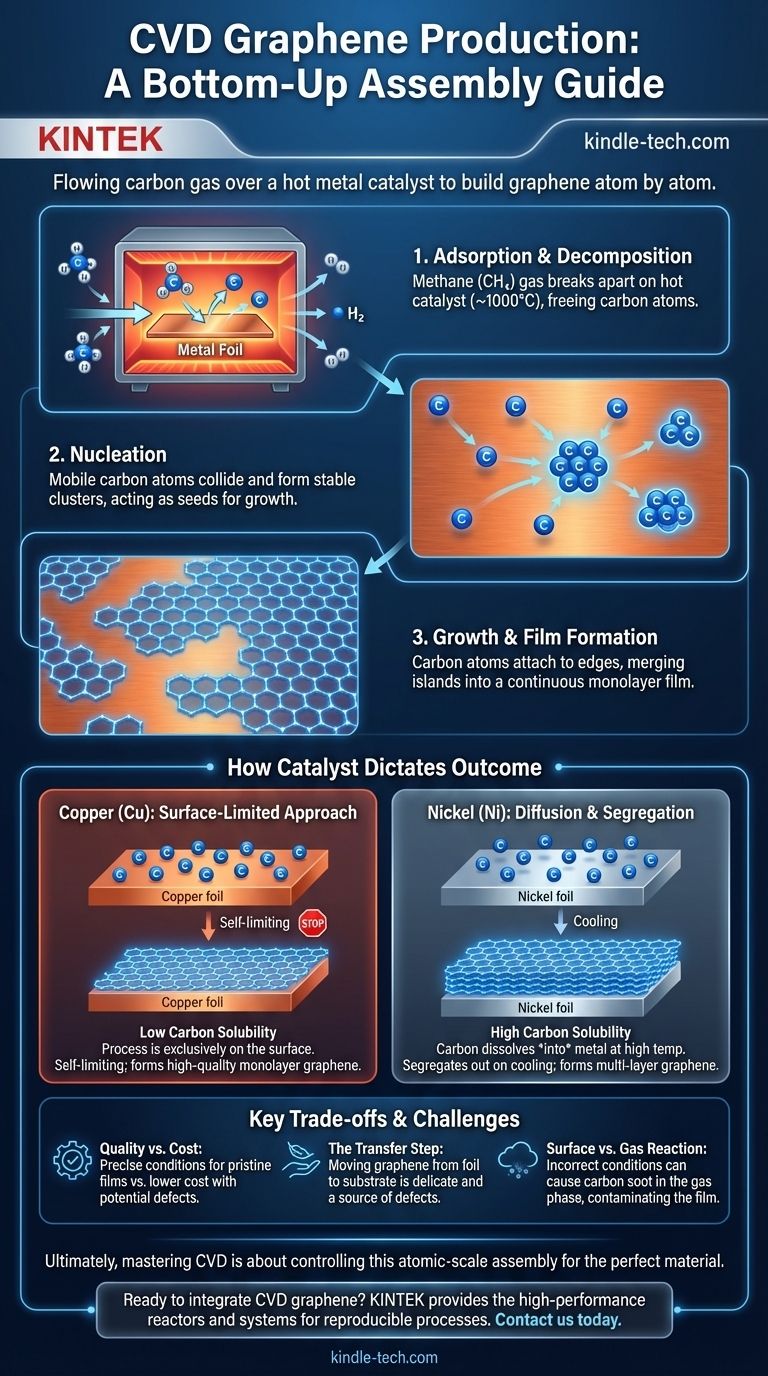

La Deposición Química de Vapor es fundamentalmente un método de ensamblaje "de abajo hacia arriba". Aprovecha un catalizador y condiciones controladas para construir con precisión grandes láminas de grafeno de alta calidad átomo por átomo, lo que la convierte en la técnica más prometedora para la producción a escala industrial.

El Mecanismo Central del Crecimiento de Grafeno por CVD

Comprender el proceso de CVD es seguir el viaje de un solo átomo de carbono desde una molécula de gas hasta formar parte de una red hexagonal impecable. Todo el proceso es una reacción cuidadosamente coreografiada dentro de un entorno controlado.

### Los Ingredientes Clave

La síntesis requiere algunos componentes esenciales: un gas precursor de carbono (generalmente metano), una lámina de catalizador metálico (como el cobre), gases portadores (hidrógeno y argón), y un horno de alta temperatura para crear el entorno de reacción necesario.

### Paso 1: Adsorción y Descomposición

A temperaturas alrededor de 1000°C, el gas precursor fluye hacia el reactor. Las moléculas de metano se adsorben, o se adhieren, a la superficie del catalizador metálico caliente. Este calor intenso hace que las moléculas de metano se rompan, un proceso conocido como pirólisis, liberando átomos de carbono en la superficie del catalizador.

### Paso 2: Nucleación

Estos átomos de carbono recién liberados son altamente móviles y se difunden a través de la superficie del metal. Eventualmente chocan y comienzan a formar pequeños y estables cúmulos de carbono. Estos cúmulos actúan como semillas, o sitios de nucleación, para el crecimiento del grafeno.

### Paso 3: Crecimiento y Formación de la Película

Una vez que se forman los sitios de nucleación, otros átomos de carbono que migran en la superficie se adhieren a los bordes de estas "islas de grafeno". Las islas crecen cada vez más hasta que se fusionan, formando una lámina continua e ininterrumpida de grafeno monocapa que cubre toda la superficie de la lámina metálica.

Cómo el Catalizador Dicta el Resultado

La elección del catalizador metálico no es arbitraria; cambia fundamentalmente el mecanismo de crecimiento y la calidad del grafeno resultante. La diferencia clave radica en qué tan bien se disuelve el carbono en el metal.

### Cobre: El Enfoque Limitado por la Superficie

El cobre tiene una solubilidad de carbono muy baja. Esto significa que los átomos de carbono no se disuelven en el volumen del cobre. En cambio, todo el proceso ocurre directa y exclusivamente en la superficie.

Este es un mecanismo auto-limitante. Una vez que la superficie del cobre está completamente cubierta por una sola capa de grafeno, la actividad catalítica se detiene, evitando la formación de capas adicionales. Esto convierte al cobre en el sustrato ideal para producir grandes áreas de grafeno monocapa de alta calidad.

### Níquel: El Método de Difusión y Segregación

En contraste, el níquel tiene una alta solubilidad de carbono. A altas temperaturas, los átomos de carbono del gas precursor se disuelven en el volumen del metal de níquel, de manera similar a cómo el azúcar se disuelve en agua caliente.

Cuando el sistema se enfría, la capacidad del níquel para retener carbono disminuye, y los átomos de carbono disueltos "precipitan" o segregan de nuevo a la superficie, donde forman capas de grafeno. Este proceso es más difícil de controlar y a menudo resulta en grafeno más grueso, menos uniforme o multicapa.

Comprendiendo las Ventajas y Desventajas

Aunque la CVD es una técnica potente, es esencial reconocer sus desafíos y limitaciones inherentes. Estas compensaciones definen el panorama de la producción de grafeno.

### Calidad vs. Costo

Lograr grafeno prístino y sin defectos requiere un control extremadamente preciso sobre la temperatura, la presión y los caudales de gas, lo que aumenta la complejidad y el costo. Relajar estas condiciones puede reducir el costo, pero puede introducir defectos o impurezas en la lámina de grafeno.

### El Paso Crítico de Transferencia

El grafeno cultivado mediante CVD se crea en una lámina metálica, lo cual no es útil para la mayoría de las aplicaciones finales como la electrónica. El grafeno debe ser transferido a un sustrato objetivo, como silicio o un polímero flexible.

Este proceso de transferencia es delicado y es una fuente principal de defectos como desgarros, arrugas y contaminación, que pueden degradar las propiedades excepcionales del grafeno. El desafío de una transferencia limpia y escalable sigue siendo un cuello de botella significativo.

### Reacción en Superficie vs. en Gas

Para una película de alta calidad, la descomposición del metano debe ocurrir en la superficie del catalizador (una reacción heterogénea). Si la temperatura es demasiado alta o las condiciones son incorrectas, el carbono puede formar partículas de hollín en la fase gaseosa, que luego caen y contaminan la capa de grafeno en crecimiento, degradando gravemente su calidad.

Tomando la Decisión Correcta para su Objetivo

El enfoque óptimo de CVD depende completamente de la aplicación prevista y las propiedades deseadas del material final.

- Si su enfoque principal es producir grafeno monocapa de gran área y alta calidad para electrónica: La CVD sobre un sustrato de cobre es el estándar establecido debido a su mecanismo de crecimiento superficial auto-limitante.

- Si su objetivo es producir grafeno multicapa o polvos de grafeno: Un método basado en difusión utilizando un catalizador de níquel podría ser una ruta más directa y rentable.

- Si está realizando investigación fundamental: El control preciso que ofrece la CVD la convierte en una herramienta invaluable para estudiar sistemáticamente los efectos de la temperatura, los precursores y los catalizadores en las propiedades del grafeno.

En última instancia, dominar la CVD para la producción de grafeno se trata de controlar un proceso de ensamblaje a escala atómica catalizado para construir un material perfecto de abajo hacia arriba.

Tabla Resumen:

| Etapa | Proceso Clave | Papel del Catalizador | Resultado |

|---|---|---|---|

| 1. Adsorción y Descomposición | El gas metano fluye sobre una lámina de metal caliente (~1000°C) y se descompone. | Proporciona una superficie caliente para que las moléculas de gas se rompan, liberando átomos de carbono. | Los átomos de carbono se liberan en la superficie del catalizador. |

| 2. Nucleación | Los átomos de carbono libres se difunden y forman cúmulos estables. | Las propiedades de la superficie determinan la densidad y ubicación de los sitios de nucleación. | Comienzan a formarse pequeñas "islas de grafeno". |

| 3. Crecimiento | Los átomos de carbono se adhieren a los bordes de las islas, que se expanden y fusionan. | Dicta el mecanismo de crecimiento (limitado por la superficie vs. basado en difusión). | Se forma una película continua de grafeno de un solo átomo de espesor. |

¿Listo para integrar grafeno CVD de alta calidad en su investigación o desarrollo de productos?

El control preciso requerido para una síntesis exitosa de grafeno se basa en equipos de laboratorio de alto rendimiento. KINTEK se especializa en proporcionar los reactores, hornos y sistemas de manejo de gases que permiten procesos CVD reproducibles y escalables.

Ya sea que esté desarrollando electrónica de próxima generación o realizando investigación de materiales de vanguardia, nuestra experiencia en equipos y consumibles de laboratorio puede ayudarlo a alcanzar sus objetivos. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas