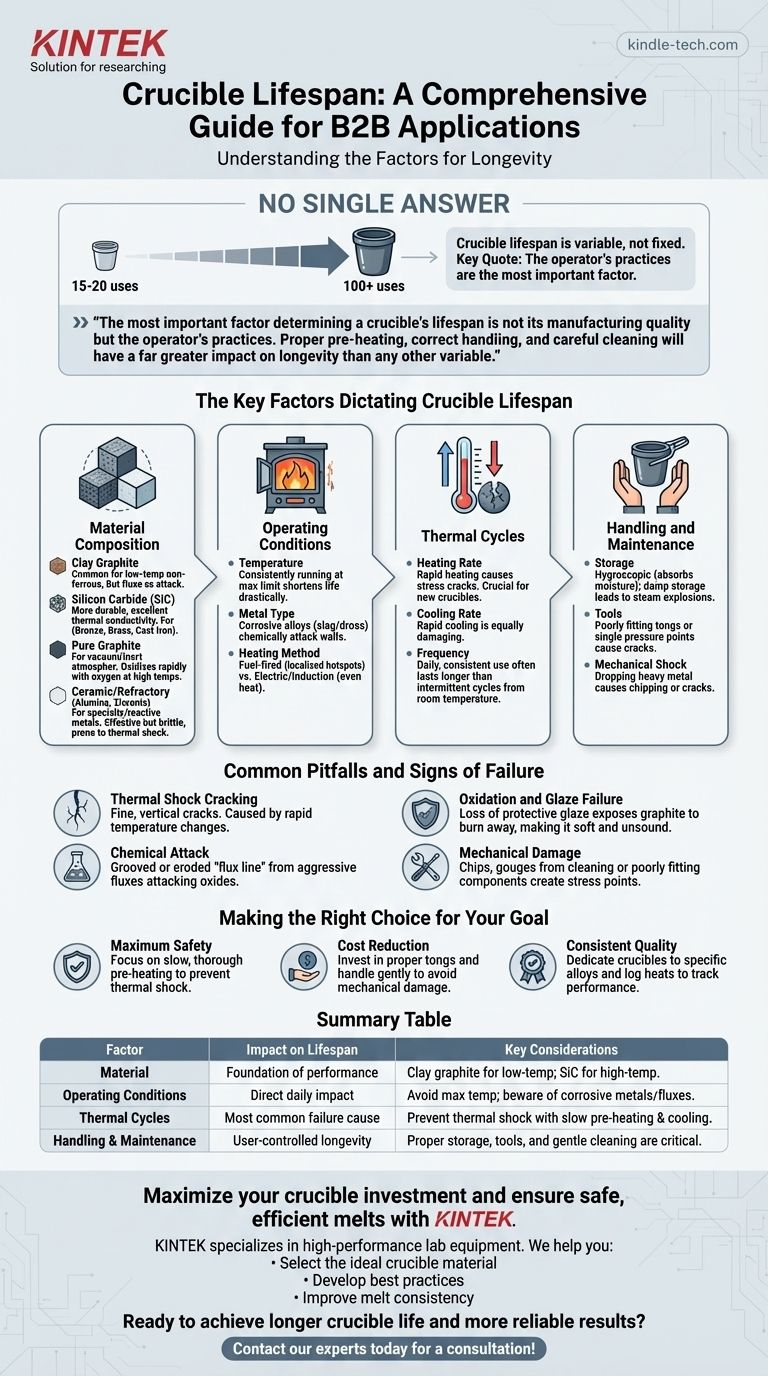

No hay una respuesta única para la vida útil de un crisol; puede variar desde tan solo 15-20 usos hasta más de 100. La longevidad de un crisol no es un atributo fijo, sino que está determinada por su material, las temperaturas que soporta y, lo que es más importante, cómo se maneja y mantiene.

El factor más importante que determina la vida útil de un crisol no es su calidad de fabricación, sino las prácticas del operador. Un precalentamiento adecuado, un manejo correcto y una limpieza cuidadosa tendrán un impacto mucho mayor en la longevidad que cualquier otra variable.

Los factores clave que dictan la vida útil del crisol

Comprender por qué falla un crisol es el primer paso para prolongar su vida útil. El proceso es un equilibrio de cuatro elementos clave.

Composición del material

El tipo de crisol que utilice es la base de su rendimiento. Cada uno está diseñado para metales y rangos de temperatura específicos.

- Arcilla-grafito: Son una opción común y rentable para metales no ferrosos de baja temperatura como el aluminio, el zinc y el latón. Son duraderos pero pueden ser susceptibles a fundentes agresivos.

- Carburo de silicio (SiC): Más caros pero significativamente más duraderos y de mayor duración que los de arcilla-grafito. Los crisoles de SiC ofrecen una excelente conductividad térmica y son adecuados para aleaciones de mayor temperatura como el bronce, el latón e incluso el hierro fundido.

- Grafito puro: Se utilizan principalmente en hornos de vacío o de atmósfera inerte. Cuando se exponen al oxígeno a altas temperaturas, se oxidan (se queman) rápidamente.

- Cerámica/Refractario: Materiales como la alúmina, la zirconia y la magnesia se utilizan para aplicaciones especiales, trabajos científicos de alta temperatura o cuando se funden metales altamente reactivos. Pueden ser muy efectivos pero a menudo son quebradizos y propensos al choque térmico.

Condiciones de operación

El ambiente dentro de su horno es increíblemente hostil, y cómo lo maneje impacta directamente en el crisol.

- Temperatura: Operar un crisol constantemente en el extremo superior de su límite de temperatura nominal acortará drásticamente su vida útil.

- Tipo de metal: Algunas aleaciones producen escorias o espumas más corrosivas que otras, lo que puede atacar químicamente las paredes del crisol.

- Método de calentamiento: Los hornos de combustible (propano, gas natural) pueden crear puntos calientes localizados por el impacto directo de la llama, lo que es más duro para un crisol que el calor uniforme y radiante de un horno de resistencia eléctrica o de inducción.

Ciclos térmicos

El asesino más común de cualquier crisol es el choque térmico, el estrés inducido por los cambios rápidos de temperatura.

- Tasa de calentamiento: Llevar un crisol a la temperatura demasiado rápido causará grietas por estrés. Esto es especialmente cierto para la primera cocción de un crisol nuevo.

- Tasa de enfriamiento: Permitir que un crisol se enfríe demasiado rápido puede ser igual de dañino.

- Frecuencia de uso: Un crisol utilizado diariamente y mantenido constantemente caliente a menudo durará más que uno utilizado intermitentemente, ya que soporta menos ciclos estresantes de calentamiento y enfriamiento desde la temperatura ambiente.

Manejo y mantenimiento

Esta es el área donde usted tiene más control. Un manejo deficiente puede destruir un crisol nuevo en un solo uso.

- Almacenamiento: Los crisoles son higroscópicos, lo que significa que absorben humedad del aire. Almacenarlos en un ambiente húmedo puede provocar explosiones de vapor y agrietamiento en el primer calentamiento.

- Herramientas: El uso de tenazas mal ajustadas que pellizcan el borde superior o crean un único punto de presión puede agrietar fácilmente un crisol caliente y ablandado.

- Choque mecánico: Dejar caer lingotes pesados o chatarra en el crisol puede causar astillas o grietas.

Errores comunes y signos de falla

Ser capaz de reconocer los primeros signos de desgaste le permite prevenir fallas catastróficas, que pueden dañar su horno y representar un riesgo significativo para la seguridad.

Agrietamiento por choque térmico

Esto a menudo aparece como una grieta fina y vertical. Es causado por calentar o enfriar el crisol demasiado rápido. Un precalentamiento suave es la mejor medida preventiva.

Ataque químico

Los fundentes agresivos están diseñados para limpiar metales, y lo hacen atacando los óxidos, incluidos los materiales que componen su crisol. Esto a menudo aparece como una "línea de fundente" ranurada o erosionada alrededor de la parte superior del metal fundido, que adelgaza y debilita la pared del crisol.

Oxidación y falla del esmalte

Muchos crisoles de carburo de silicio y arcilla-grafito tienen un esmalte protector. Si este esmalte se astilla o se desgasta, el grafito dentro de las paredes del crisol puede quedar expuesto al oxígeno y quemarse. El crisol se volverá blando, "esponjoso" y estructuralmente inestable.

Daño mecánico

Busque astillas, muescas de herramientas de limpieza o marcas de abrasión de componentes del horno mal ajustados. Cualquier punto de daño físico se convierte en un punto de concentración de estrés donde es probable que se forme una grieta.

Tomar la decisión correcta para su objetivo

Extender la vida útil del crisol se trata de desarrollar un proceso consistente y disciplinado. Su prioridad específica determinará dónde debe enfocar sus esfuerzos.

- Si su enfoque principal es la máxima seguridad: Su paso innegociable es un protocolo de precalentamiento lento y exhaustivo para cada uso para prevenir el choque térmico, la principal causa de falla repentina.

- Si su enfoque principal es la reducción de costos: Invierta en tenazas de tamaño adecuado que agarren el tercio inferior del crisol y entrénese para manipularlo suavemente para evitar daños mecánicos.

- Si su enfoque principal son las fusiones consistentes y de alta calidad: Dedique crisoles específicos a aleaciones específicas para evitar la contaminación cruzada, y registre el número de calentamientos en cada uno para rastrear el rendimiento y predecir el reemplazo.

En última instancia, la vida útil de un crisol es un reflejo directo del cuidado y el respeto con que se trata.

Tabla resumen:

| Factor | Impacto en la vida útil | Consideraciones clave |

|---|---|---|

| Material | Base del rendimiento | Arcilla-grafito para metales de baja temperatura; SiC para aleaciones de alta temperatura |

| Condiciones de operación | Impacto diario directo | Evite la temperatura máxima; tenga cuidado con metales/fundentes corrosivos |

| Ciclos térmicos | Causa de falla más común | Prevenga el choque térmico con precalentamiento y enfriamiento lentos |

| Manejo y mantenimiento | Longevidad controlada por el usuario | El almacenamiento, las herramientas y la limpieza suave adecuados son fundamentales |

Maximice su inversión en crisoles y garantice fusiones seguras y eficientes con KINTEK.

Ya sea que esté fundiendo aluminio, bronce o aleaciones especiales, usar el crisol correcto y las técnicas adecuadas es crucial para la seguridad y la rentabilidad. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluida una gama completa de crisoles diseñados para aplicaciones y metales específicos.

Le ayudamos a:

- Seleccionar el material de crisol ideal (arcilla-grafito, carburo de silicio, cerámica) para sus requisitos específicos de metal y temperatura.

- Desarrollar las mejores prácticas para el precalentamiento, manejo y mantenimiento para extender drásticamente la vida útil del crisol.

- Mejorar la consistencia de la fusión y prevenir costosos daños al horno por fallas del crisol.

¿Listo para lograr una mayor vida útil del crisol y resultados más confiables? Contacte a nuestros expertos hoy para una consulta personalizada sobre las necesidades de fusión de su laboratorio.

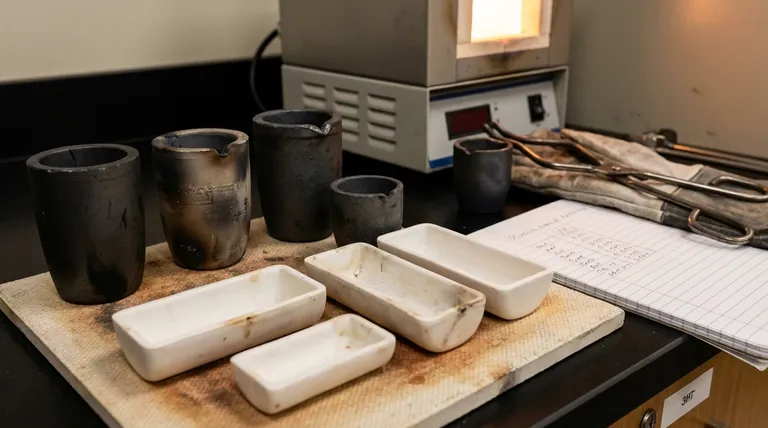

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Cómo calentar un crisol sin que se agriete? Domine el protocolo de 4 pasos para un calentamiento seguro

- ¿Se puede sobrecalentar un crisol? Evite fallos catastróficos y extienda la vida útil del crisol

- ¿Cuál es la función de un crisol de carbono vítreo en los baños de sal LiF–NaF–KF? Mejora la purificación con un diseño de doble acción

- ¿Qué papel juegan los crisoles de alúmina en la síntesis a alta temperatura de precursores de sales de litio como el Li3BO3?

- ¿Para qué se utilizan los crisoles de grafito? Logre la fusión a alta temperatura con una pureza inigualable

- ¿Qué factores influyen en la selección de crisoles de alúmina de alta pureza o barcos de grafito para la infiltración de W-Cu?

- ¿Servirá el acero inoxidable como crisol? Los sorprendentes peligros de usar el material incorrecto

- ¿Cuál es la función de un crisol de grafito en el proceso FFC? Clave para la producción de aleaciones de alta entropía