No hay una única respuesta para la duración de un ciclo de tratamiento térmico al vacío. El tiempo total depende en gran medida del material específico, el tamaño y el grosor de la pieza, y la masa total de la carga que se está procesando. Un ciclo completo puede variar desde solo unas pocas horas para componentes pequeños y simples hasta bastante más de 24 horas para piezas muy grandes o complejas.

La conclusión crucial es que un ciclo de tratamiento térmico al vacío no es un proceso fijo y prefabricado. Es un perfil térmico diseñado con precisión adaptado al material, la geometría y las propiedades finales deseadas de la pieza de trabajo.

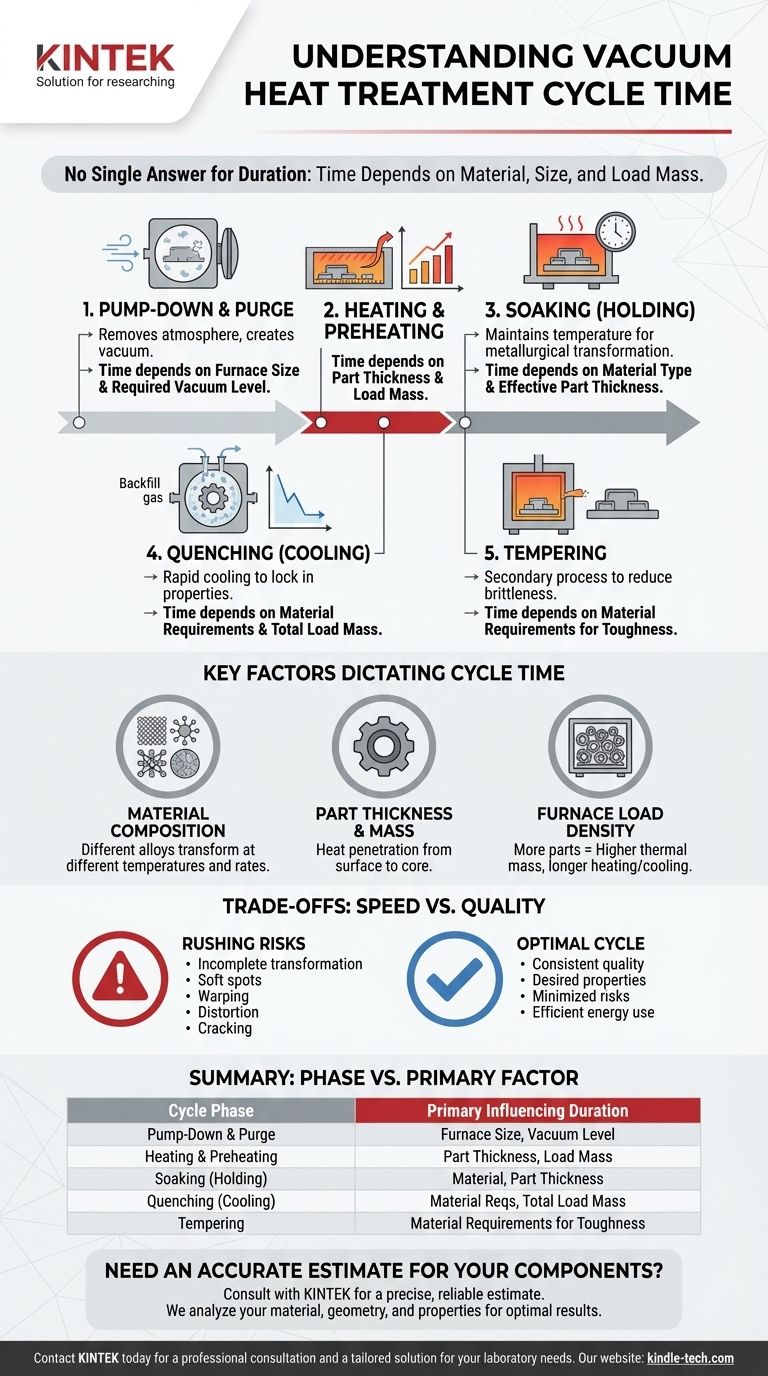

Desglosando el Ciclo de Tratamiento Térmico al Vacío

Para comprender el tiempo total, primero debe comprender las etapas individuales. Cada fase tiene un propósito distinto y su duración se rige por diferentes principios físicos.

La Fase de Bombeo y Purga

Antes de que comience cualquier calentamiento, se debe eliminar la atmósfera de la cámara del horno para crear un vacío. Esta fase implica el uso de bombas potentes para evacuar el aire y, a menudo, rellenar la cámara con un gas inerte como nitrógeno o argón para purgar cualquier oxígeno restante antes de volver a evacuar.

El tiempo requerido depende del tamaño del horno y del nivel de vacío requerido. Las cámaras más grandes, naturalmente, tardan más en evacuarse.

La Fase de Calentamiento y Precalentamiento

Esta es la etapa en la que la temperatura del horno aumenta hasta la temperatura de procesamiento objetivo. Para muchos materiales, esto no es una rampa única y directa.

El ciclo a menudo incluye uno o más pasos de precalentamiento, donde la temperatura se eleva a un punto intermedio y se mantiene. Esto permite que la temperatura se iguale en todas las piezas, especialmente aquellas con grosores variables, evitando el choque térmico y la distorsión.

La Fase de Remojo (Mantenimiento)

Una vez que el material alcanza la temperatura final objetivo, se "remoja" o se mantiene a esa temperatura durante un período específico. Esta es la fase más crítica para lograr la transformación metalúrgica deseada.

El tiempo de mantenimiento es un valor calculado, no una suposición. Como señala su referencia, se determina por el grosor efectivo de la pieza de trabajo. El objetivo es garantizar que el núcleo de la sección más gruesa alcance la temperatura objetivo y experimente el cambio metalúrgico completo.

La Fase de Templado (Enfriamiento)

Después del remojo, las piezas deben enfriarse a una velocidad específica para fijar las propiedades deseadas, como la dureza. En un horno de vacío, esto se realiza típicamente rellenando la cámara con gas inerte a alta presión (como nitrógeno o helio) y haciéndolo circular con un ventilador potente.

La velocidad de enfriamiento está determinada por los requisitos del material. Algunos aceros para herramientas necesitan un temple extremadamente rápido, mientras que otras aleaciones pueden requerir un enfriamiento más lento y controlado para evitar grietas. La masa total de la carga influye significativamente en el tiempo necesario para extraer el calor.

La Fase de Revenido

Para muchos procesos de endurecimiento, se requiere un ciclo de revenido posterior. Este es un tratamiento térmico secundario a menor temperatura que reduce la fragilidad y aumenta la tenacidad del material endurecido.

El revenido puede añadir varias horas más al tiempo total del proceso y, a menudo, se realiza en un horno separado para mejorar la eficiencia del flujo de trabajo.

Factores Clave que Dictan el Tiempo del Ciclo

Tres variables principales controlan la duración de cada etapa en el ciclo de tratamiento térmico.

Composición del Material

Diferentes aleaciones se transforman a diferentes temperaturas y velocidades. Un acero para herramientas de alta aleación requiere un perfil de temperatura y un tiempo de remojo muy diferentes a los de un acero simple de baja aleación o una superaleación a base de níquel.

Grosor y Masa de la Pieza

Este es el factor más significativo. El calor debe penetrar desde la superficie hasta el núcleo de la pieza. Cuanto más grueso sea la sección transversal de la pieza, más tiempo de calentamiento y remojo se requerirá para que el núcleo alcance la temperatura correcta.

Densidad de Carga del Horno

Un horno repleto de muchas piezas tiene una masa térmica mucho mayor que uno con una sola pieza. Simplemente se necesita más energía y tiempo para calentar toda la carga de manera uniforme y para enfriarla durante el temple.

Comprender las Compensaciones: Velocidad vs. Calidad

Puede ser tentador intentar acortar los tiempos de ciclo para aumentar el rendimiento, pero esto conlleva riesgos significativos.

El Peligro de Precipitar el Proceso

Un tiempo de remojo insuficiente puede resultar en una transformación metalúrgica incompleta, lo que provoca puntos blandos o dureza inconsistente. Calentar o enfriar demasiado rápido puede crear tensiones internas, haciendo que las piezas se doblen, se deformen o incluso se agrieten.

El Costo de un Ciclo Excesivamente Conservador

Por el contrario, los ciclos excesivamente largos no mejoran necesariamente la calidad y conducen al desperdicio de recursos. Esto aumenta el consumo de energía y ocupa una costosa capacidad del horno, elevando el costo total del tratamiento sin agregar valor.

Estimación del Tiempo para su Proyecto Específico

Para obtener una estimación precisa, debe pasar de preguntas generales a detalles específicos. El mejor enfoque es consultar directamente con un profesional de tratamiento térmico, proporcionándole la información necesaria.

- Si su enfoque principal es una cotización presupuestaria: Proporcione el tipo de material, las dimensiones generales y el grosor máximo de la sección transversal de la pieza.

- Si su enfoque principal es la planificación del proceso para un componente crítico: Deberá proporcionar un plano de ingeniería detallado, el grado de material específico y las propiedades finales requeridas (por ejemplo, rango de dureza, profundidad de cementación).

- Si su enfoque principal es la optimización de una tirada de producción de gran volumen: Trabaje con su tratador térmico para analizar la configuración de la carga del horno y la orientación de la pieza, ya que esto puede afectar significativamente la eficiencia del ciclo.

En última instancia, la duración de un ciclo de tratamiento térmico al vacío es el tiempo necesario para lograr las propiedades metalúrgicas correctas de manera confiable y repetible.

Tabla de Resumen:

| Fase del Ciclo | Factor Principal que Influye en la Duración |

|---|---|

| Bombeo y Purga | Tamaño de la Cámara del Horno y Nivel de Vacío Requerido |

| Calentamiento y Precalentamiento | Grosor de la Pieza y Masa de la Carga |

| Remojo (Mantenimiento) | Tipo de Material y Grosor Efectivo de la Pieza |

| Temple (Enfriamiento) | Requisitos del Material y Masa Total de la Carga |

| Revenido | Requisitos del Material para la Tenacidad |

¿Necesita una estimación precisa del tiempo de ciclo para sus componentes específicos?

La duración de un ciclo de tratamiento térmico al vacío es fundamental para la planificación de su proyecto y la calidad. No adivine: obtenga una estimación precisa y confiable de los expertos de KINTEK.

Nos especializamos en el suministro de equipos de laboratorio y consumibles para un procesamiento térmico preciso. Al comprender su material, la geometría de la pieza y las propiedades deseadas, podemos ayudarle a determinar el tiempo de ciclo óptimo para garantizar resultados superiores sin retrasos costosos ni problemas de calidad.

Contacte a KINTEK hoy mismo para una consulta profesional y una solución personalizada para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales