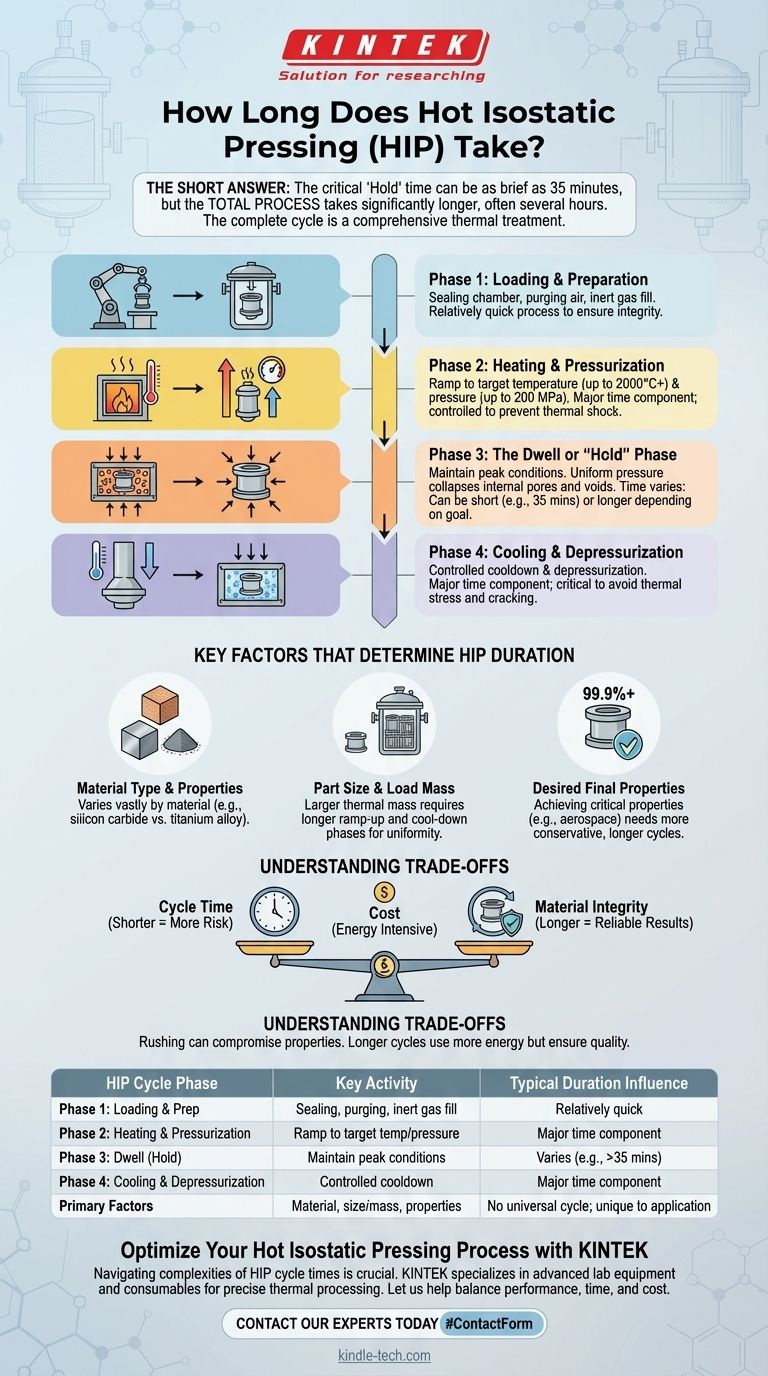

La respuesta corta es que el tiempo crítico de "mantenimiento" para el prensado isostático en caliente (HIP) puede ser tan breve como 35 minutos para ciertas aplicaciones, pero esta es una cifra engañosamente simple. El tiempo total del proceso, desde la carga del componente hasta su extracción segura, es significativamente más largo, a menudo abarcando varias horas. El ciclo completo incluye fases extensas de calentamiento, presurización y enfriamiento que son esenciales para un resultado exitoso.

La duración total de un ciclo de prensado isostático en caliente no es un número único, sino una función de todo el proceso: calentamiento, presurización, mantenimiento y enfriamiento. Este tiempo de ciclo completo está dictado por el tipo de material, el tamaño y la masa de la pieza, y el objetivo metalúrgico específico.

Desglosando el tiempo total del ciclo HIP

Para comprender cuánto tiempo lleva el prensado isostático en caliente, debe mirar más allá del tiempo de "mantenimiento" y considerar las cuatro fases distintas de un ciclo completo. La mayor parte del tiempo se dedica a las etapas de aumento y enfriamiento.

Fase 1: Carga y preparación

Este paso inicial implica colocar las piezas en el recipiente HIP. Luego, la cámara se sella y se purga el aire, que se reemplaza con un gas inerte, típicamente argón. Esta fase es relativamente rápida pero crítica para la integridad del proceso.

Fase 2: Calentamiento y presurización

Esta es una porción significativa del tiempo total del ciclo. El recipiente y las piezas dentro de él se calientan lentamente a una temperatura de sinterización específica, que puede oscilar entre unos pocos cientos y más de 2.000 °C.

Simultáneamente, el gas inerte se presuriza, a menudo hasta 200 MPa (casi 30.000 psi). Este aumento debe controlarse cuidadosamente para asegurar que la pieza se caliente uniformemente, evitando choques térmicos o tensiones internas.

Fase 3: La fase de permanencia o "mantenimiento"

Esta es la fase por la que la mayoría de la gente pregunta. Durante este período, la pieza se mantiene a la temperatura y presión máximas. La presión uniforme e isostática colapsa los poros y huecos internos, aumentando la densidad del componente.

La duración de este mantenimiento está determinada por el material y el objetivo. Puede ser corto para cerrar la microporosidad en una fundición o más largo para la unión por difusión de materiales disímiles.

Fase 4: Enfriamiento y despresurización

Una vez que se completa el tiempo de permanencia, el ciclo entra en una fase controlada de enfriamiento y despresurización. Al igual que la fase de calentamiento, esta no se puede apresurar.

El enfriamiento rápido puede inducir tensiones térmicas, causar agrietamiento o dar como resultado una estructura de material final indeseable. Cuanto más grande y masiva sea la pieza, más tiempo llevará este proceso de enfriamiento controlado.

Factores clave que determinan la duración del HIP

No existe un tiempo de ciclo HIP universal porque el proceso se adapta a la aplicación específica. La duración total es el resultado directo de tres factores principales.

Tipo de material y propiedades

Diferentes materiales requieren parámetros muy diferentes. Por ejemplo, la densificación de un polvo de carburo de silicio requiere un perfil de temperatura y presión específico que es completamente diferente del necesario para densificar una aleación de titanio impresa en 3D.

Tamaño de la pieza y masa de la carga

Un componente pequeño y único se calentará y enfriará mucho más rápido que un recipiente grande cargado con cientos de libras de piezas. Cuanto mayor sea la masa térmica, más largas deben ser las fases de aumento y enfriamiento para asegurar que la temperatura sea uniforme en toda la carga.

Propiedades finales deseadas

El objetivo final dicta el proceso. Lograr una densidad teórica del 99,9 %+ en un componente aeroespacial crítico requerirá un ciclo más conservador y típicamente más largo que una aplicación comercial menos exigente. El proceso se optimiza para lograr propiedades metalúrgicas específicas, y el tiempo es una variable clave en esa ecuación.

Comprendiendo las compensaciones

Optimizar un ciclo HIP es un equilibrio entre rendimiento, tiempo y costo. Comprender la interacción entre estos factores es crucial para tomar decisiones de ingeniería y comerciales acertadas.

Tiempo vs. Integridad del material

Apresurar el ciclo es una falsa economía. Calentar o enfriar demasiado rápido puede crear tensiones internas que comprometan las propiedades mecánicas de la pieza o incluso hacer que falle. Los resultados más confiables provienen de ciclos térmicos lentos y altamente controlados.

Costo vs. Tiempo de ciclo

El HIP es un proceso intensivo en energía. El equipo es costoso de operar y los ciclos más largos consumen más electricidad y gas inerte. Por lo tanto, siempre hay un incentivo comercial para acortar los tiempos de ciclo, pero esto debe equilibrarse con el riesgo de producir una pieza de calidad inferior.

El mito de un ciclo "estándar"

Debido a que cada combinación de material, geometría de la pieza y objetivo de rendimiento es única, no existe un tiempo HIP "estándar". Cada aplicación requiere un ciclo cuidadosamente desarrollado y validado para garantizar resultados repetibles y de alta calidad.

Tomando la decisión correcta para su aplicación

Para estimar el tiempo requerido para su proyecto, considere el objetivo principal del tratamiento HIP.

- Si su enfoque principal es cerrar la porosidad en piezas de fundición de metal o impresiones 3D: Espere un tiempo total de ciclo de varias horas, con la mayor parte del tiempo dedicado a un calentamiento y enfriamiento cuidadosamente controlados para garantizar una densidad uniforme y evitar la distorsión.

- Si su enfoque principal es aplicar un recubrimiento cerámico denso: El tiempo de mantenimiento a la temperatura máxima puede ser relativamente corto (por ejemplo, menos de una hora), pero el ciclo completo seguirá siendo significativamente más largo debido a los requisitos térmicos del material del sustrato.

- Si su enfoque principal es la unión por difusión de materiales disímiles: El tiempo de mantenimiento será altamente específico para las tasas de difusión atómica de los materiales y puede requerir un desarrollo extenso, lo que a menudo resulta en ciclos más largos para garantizar una unión robusta.

En última instancia, comprender que el HIP es un tratamiento térmico integral, no solo una simple aplicación de presión, es clave para planificar su proceso de fabricación de manera efectiva.

Tabla resumen:

| Fase del ciclo HIP | Actividad clave | Influencia típica en la duración |

|---|---|---|

| Fase 1: Carga y preparación | Sellado de la cámara, purga de aire, llenado de gas inerte | Relativamente rápido |

| Fase 2: Calentamiento y presurización | Aumento a la temperatura objetivo (hasta 2000 °C+) y presión (hasta 200 MPa) | Componente de tiempo importante; debe controlarse para evitar tensiones |

| Fase 3: Permanencia (Mantenimiento) | Mantener la temperatura/presión máxima para densificar el material | Puede ser tan corto como 35 minutos; varía según el objetivo de la aplicación |

| Fase 4: Enfriamiento y despresurización | Enfriamiento controlado a temperatura y presión ambiente | Componente de tiempo importante; crítico para evitar el agrietamiento |

| Factores principales que afectan el tiempo total | Tipo de material, tamaño/masa de la pieza, propiedades finales deseadas | No hay un ciclo universal; cada aplicación es única |

Optimice su proceso de prensado isostático en caliente con KINTEK

Navegar por las complejidades de los tiempos de ciclo HIP es crucial para lograr la integridad y densidad del material que exigen sus componentes críticos. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso. Ya sea que trabaje con piezas de fundición de metal, aleaciones impresas en 3D o cerámicas, nuestra experiencia garantiza que tenga las herramientas adecuadas para desarrollar y validar ciclos HIP eficientes y efectivos.

Permítanos ayudarle a equilibrar el rendimiento, el tiempo y el costo para lograr una densidad teórica del 99,9 %+ y propiedades mecánicas superiores. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de una prensa isostática en caliente? Logre una densificación óptima para sus materiales

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Cuál es la escala del prensado isostático en caliente? De la investigación de laboratorio a la producción industrial

- ¿Cuál es la función de una Prensa Isostática en Caliente (WIP) en las celdas de bolsa totalmente de estado sólido? Optimizar la Densidad de la Batería

- ¿Cuál es el significado del Prensado Isostático en Caliente? Lograr una Densidad del 100% y una Integridad Superior del Material

- ¿Cuál es la función principal de una prensa isostática en caliente (HIP) industrial? Maximizar la densificación de aleaciones en polvo hoy

- ¿Cómo reduce la Presión Isostática en Caliente la porosidad? Elimine los Vacíos Internos para una Densidad Superior del Material

- ¿Qué papel juega el equipo de Prensado Isostático en Caliente (HIP) en la preparación de Ti6Al4V-SiCf? Lograr la máxima densidad del compuesto