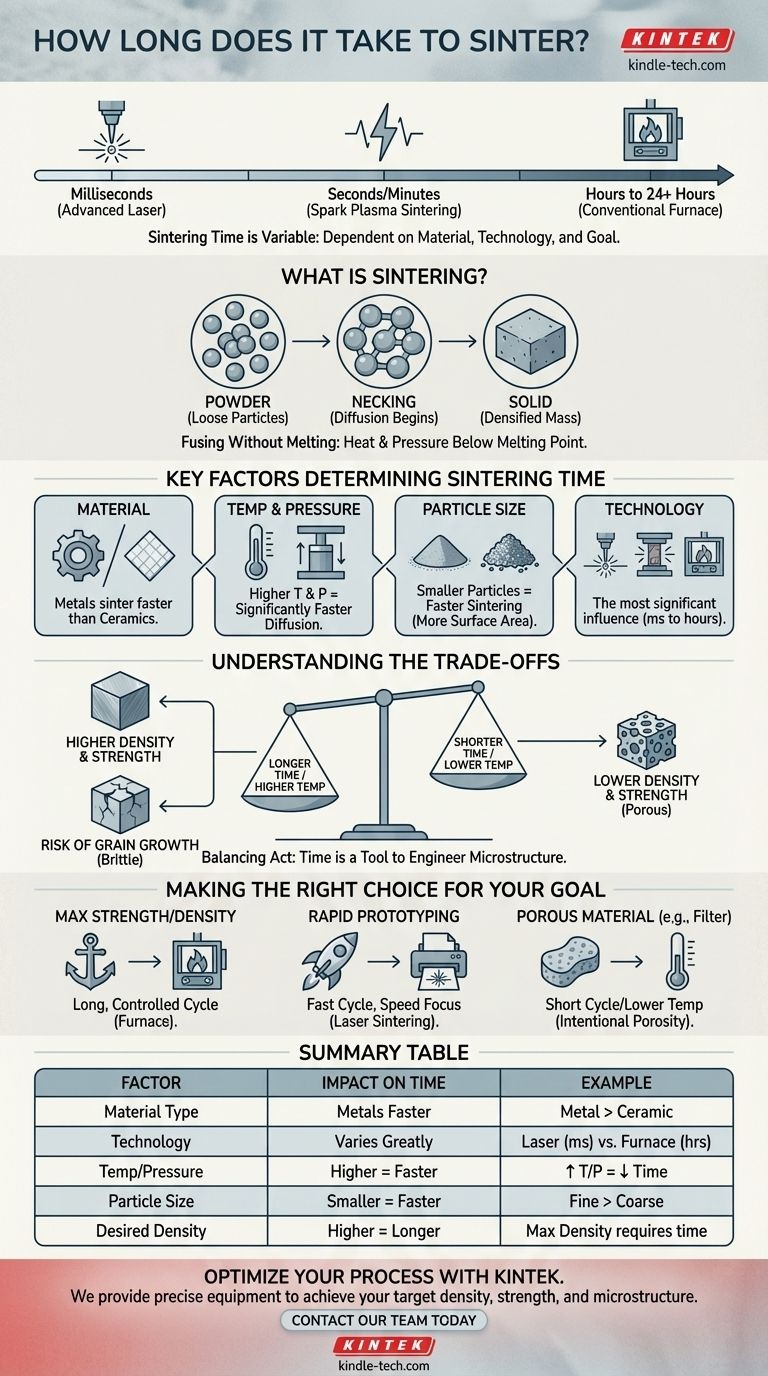

El tiempo de sinterización no es un número único; puede oscilar desde unos pocos milisegundos para técnicas avanzadas de láser hasta más de 24 horas para componentes cerámicos grandes en un horno convencional. La duración depende totalmente del material que se utilice, la tecnología específica aplicada y las propiedades finales deseadas de la pieza.

La pregunta no es solo "¿cuánto tiempo lleva?", sino más bien, "¿qué combinación de tiempo, temperatura y presión logrará la densidad y resistencia deseadas para un material específico?". El sinterizado es un proceso controlado donde el tiempo es una variable utilizada para diseñar un resultado final.

¿Qué es exactamente el sinterizado?

El principio fundamental: Fusión sin derretir

El sinterizado es un proceso de fabricación que transforma un polvo en un objeto sólido y denso mediante calor y presión. Fundamentalmente, la temperatura se mantiene por debajo del punto de fusión del material.

En lugar de licuarse, los átomos en los puntos de contacto de las partículas de polvo se agitan por el calor. Comienzan a difundirse a través de los límites de las partículas, construyendo efectivamente "cuellos" que fusionan las partículas individuales en una sola masa sólida.

¿Por qué no simplemente derretirlo?

Este proceso es esencial para materiales con puntos de fusión excepcionalmente altos, como el tungsteno o ciertas cerámicas, donde la fusión es poco práctica o prohibitivamente costosa.

También permite la creación de propiedades de material únicas. Por ejemplo, al controlar el proceso, se pueden crear piezas que son intencionalmente porosas, lo cual es imposible de lograr simplemente fundiendo y vertiendo el material.

Factores clave que determinan el tiempo de sinterización

El amplio rango en la duración del sinterizado se reduce a unas pocas variables clave. Comprender estos factores es esencial para controlar el producto final.

El material que se procesa

Diferentes materiales tienen tasas de difusión atómica muy diferentes. Los metales generalmente se sinterizan más rápido que las cerámicas, las cuales a menudo requieren temperaturas más altas y tiempos de mantenimiento mucho más largos para permitir que se complete el proceso de difusión más lento.

Temperatura y presión

Existe una relación directa entre la temperatura, la presión y el tiempo. Aumentar la temperatura o aplicar presión externa acelera la difusión atómica, reduciendo significativamente el tiempo de sinterización requerido. Las técnicas avanzadas como la Compactación Isostática en Caliente (HIP) aprovechan este principio.

Tamaño y forma de las partículas

El estado inicial del polvo es fundamental. Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor, lo que proporciona más puntos de contacto y energía para impulsar el proceso de difusión, lo que conduce a un sinterizado más rápido.

La tecnología de sinterización

Este es el factor más significativo que influye en el tiempo.

- Sinterizado en horno convencional: Este es un proceso por lotes que puede llevar muchas horas, a menudo superando las 24 horas para piezas cerámicas grandes o complejas.

- Sinterizado láser (SLS/DMLS): Un láser de alta potencia sinteriza el polvo capa por capa, y cada capa tarda solo segundos o milisegundos en fusionarse. Esto es común en la impresión 3D.

- Sinterizado por plasma de chispa (SPS): Este método avanzado hace pasar una corriente eléctrica pulsada a través del polvo, generando un calor localizado intenso en los puntos de contacto de las partículas. Puede densificar completamente algunos materiales en minutos en lugar de horas.

Comprender las compensaciones

Elegir un proceso de sinterización es un acto de equilibrio. Más rápido no siempre es mejor, y cada elección tiene consecuencias para la pieza final.

Tiempo frente a densidad y resistencia

Generalmente, un ciclo de sinterización más largo (o uno a una temperatura más alta) da como resultado una fusión más completa de las partículas. Esto conduce a una pieza final más densa y resistente con menos vacíos internos. Apresurar el proceso puede resultar en un componente más débil y más poroso.

El riesgo del crecimiento de grano

Una de las principales trampas de sinterizar durante demasiado tiempo o a una temperatura demasiado alta es el crecimiento de grano. Las estructuras cristalinas internas (granos) dentro del material pueden comenzar a agrandarse, lo que paradójicamente puede hacer que la pieza final sea más quebradiza y propensa a la fractura.

Costo frente a velocidad

Los hornos convencionales representan una menor inversión de capital, pero tienen altos costos de energía y largos tiempos de ciclo. Las técnicas avanzadas y rápidas como SPS o el sinterizado láser requieren equipos extremadamente caros, pero ofrecen una velocidad y un control inigualables, lo que las hace adecuadas para aplicaciones de alto valor.

Tomar la decisión correcta para su objetivo

Su tiempo de sinterización óptimo depende totalmente de lo que esté tratando de lograr con el componente final.

- Si su enfoque principal es la máxima resistencia y densidad: Probablemente utilizará un ciclo más largo y cuidadosamente controlado en un horno convencional o de vacío para asegurar una densificación completa sin un crecimiento excesivo del grano.

- Si su enfoque principal es la creación rápida de prototipos o la producción de alto volumen: Los métodos avanzados como el Sinterizado Selectivo por Láser (SLS) son la opción clara, donde la velocidad es el factor dominante.

- Si su enfoque principal es crear un material poroso (por ejemplo, un filtro): Utilizará un ciclo más corto o una temperatura más baja para detener intencionalmente el proceso antes de que la pieza se vuelva completamente densa.

En última instancia, el tiempo es solo una herramienta que tiene para manipular la microestructura de un material y lograr las características de rendimiento precisas que necesita.

Tabla de resumen:

| Factor | Impacto en el tiempo de sinterización |

|---|---|

| Tipo de material | Los metales se sinterizan más rápido que las cerámicas. |

| Tecnología utilizada | Láser (ms) frente a Horno convencional (más de 24 horas). |

| Temperatura/Presión | Niveles más altos reducen significativamente el tiempo. |

| Tamaño de la partícula | Las partículas más pequeñas se sinterizan mucho más rápido. |

| Densidad deseada | La máxima resistencia requiere ciclos más largos. |

¿Tiene dificultades para determinar el ciclo de sinterización óptimo para sus materiales? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para lograr su densidad, resistencia y microestructura objetivo. Permítanos ayudarle a optimizar su proceso para obtener resultados superiores. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna