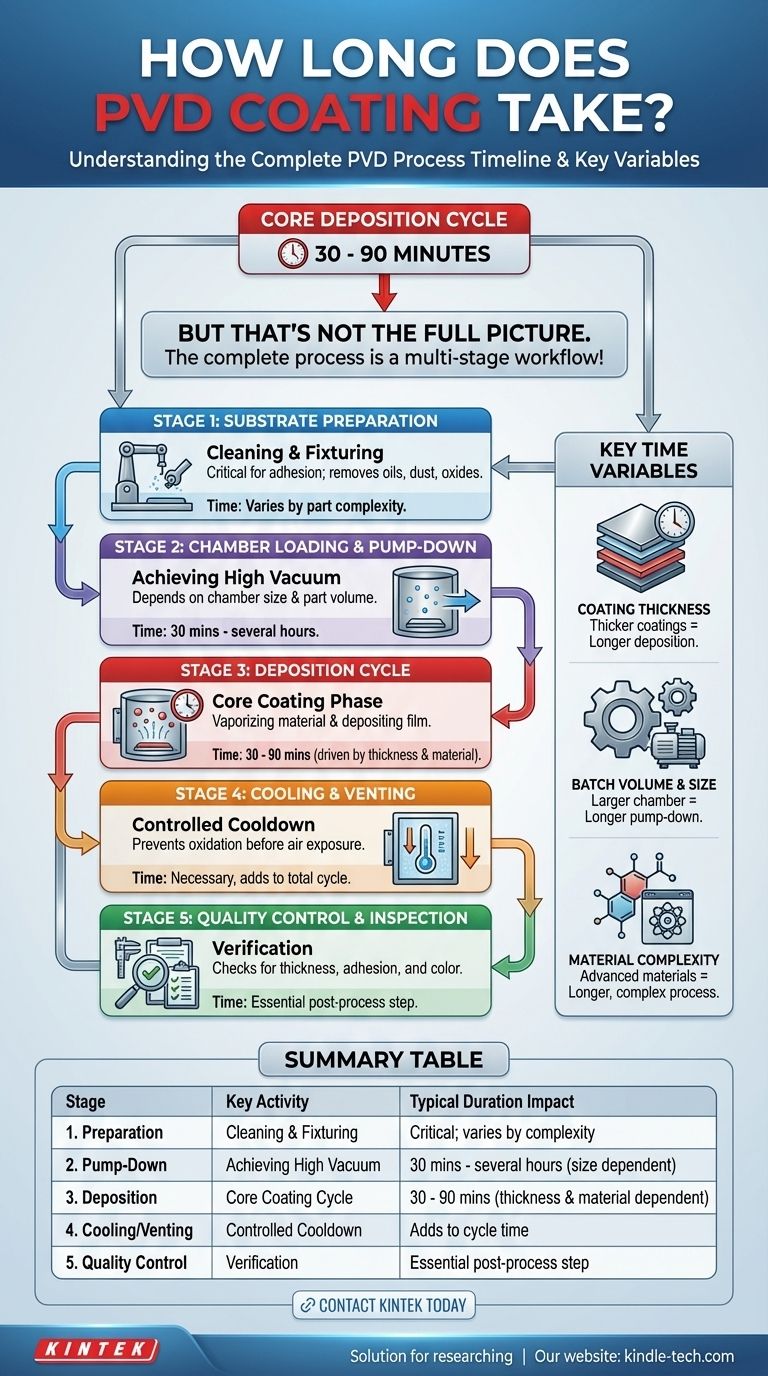

Para un lote estándar, el proceso central de recubrimiento PVD que ocurre dentro de la cámara de vacío suele tardar entre 30 y 90 minutos. Sin embargo, este tiempo de deposición es solo una fracción del tiempo total de entrega. El ciclo completo, desde la preparación inicial de la pieza hasta la inspección final de calidad, es un flujo de trabajo de varias etapas donde los factores externos a la cámara a menudo dictan la duración general.

Si bien el ciclo de deposición al vacío en sí es relativamente corto, el tiempo total del proceso está impulsado principalmente por la preparación del sustrato, la evacuación de la cámara, el espesor de recubrimiento deseado y el control de calidad posterior al proceso. Centrarse solo en el tiempo dentro de la cámara es una simplificación excesiva común.

Desglosando el cronograma total de PVD

Para estimar el tiempo con precisión, debe comprender que PVD no es una acción única, sino una secuencia de etapas críticas. Cada etapa contribuye al tiempo total necesario para producir un componente terminado y recubierto.

Etapa 1: Preparación y limpieza del sustrato

Antes de que pueda comenzar cualquier recubrimiento, la pieza a recubrir (el sustrato) debe estar perfectamente limpia. Esto no es negociable para garantizar una adhesión adecuada del recubrimiento.

Esta etapa implica eliminar cualquier aceite, grasa, polvo u óxidos de la superficie mediante diversos métodos de limpieza química y mecánica. Una preparación inadecuada es una causa principal de fallas en el recubrimiento.

Etapa 2: Carga de la cámara y evacuación

Una vez limpias, las piezas se cargan en los accesorios y se colocan dentro de la cámara PVD. Luego se sella la cámara y un potente sistema de vacío comienza a evacuar el aire.

Lograr el entorno de alto vacío necesario no sucede instantáneamente. El tiempo requerido para esta fase de "bombeo" depende del tamaño de la cámara y de la limpieza de las piezas y los accesorios internos. Este paso por sí solo puede llevar una cantidad significativa de tiempo.

Etapa 3: El ciclo de deposición

Esta es la fase central de "recubrimiento" y lo que típicamente se mide en el marco de tiempo de 30 a 90 minutos. Implica calentar los sustratos y luego usar una fuente de alta energía para vaporizar un material fuente sólido (el objetivo).

Estos átomos vaporizados viajan a través del vacío y se condensan en los sustratos, formando una película delgada, densa y altamente adherente, átomo por átomo. La duración precisa de este paso está determinada por el material de recubrimiento específico y el espesor final requerido.

Etapa 4: Enfriamiento y ventilación

Una vez completada la deposición, las piezas deben enfriarse dentro de la cámara de vacío. Intentar exponer componentes calientes al aire puede provocar oxidación y comprometer la superficie del recubrimiento.

Una vez enfriada a una temperatura segura, la cámara se ventila lentamente con un gas inerte antes de volver a la presión atmosférica, lo que permite abrir las puertas y retirar las piezas.

Etapa 5: Control de calidad e inspección

El proceso no termina cuando las piezas salen de la cámara. Cada lote generalmente se somete a control de calidad (CC) para garantizar que cumpla con las especificaciones.

Esto puede implicar el uso de equipos avanzados como una máquina de fluorescencia de rayos X (XRF) para verificar el espesor y la composición del recubrimiento o un espectrofotómetro para confirmar la consistencia del color.

Comprender las variables clave del tiempo

La duración del proceso PVD no es fija. Es un resultado dinámico basado en varias compensaciones entre velocidad, costo y calidad final del recubrimiento.

Espesor del recubrimiento frente al tiempo de deposición

Esta es la relación más directa. Un recubrimiento más grueso requiere que se vaporice y deposite más material sobre el sustrato, lo que extiende directamente el tiempo del ciclo de deposición.

Tamaño del sustrato y volumen del lote

Piezas individuales más grandes o un mayor volumen de piezas requieren una cámara de vacío más grande. Una cámara más grande tiene más gas atmosférico que eliminar, lo que conduce a un tiempo de evacuación más largo. También requiere más tiempo para lograr un calentamiento uniforme.

Material y complejidad del recubrimiento

Depositar un metal simple de un solo elemento suele ser más rápido que crear un compuesto complejo. Algunos recubrimientos avanzados requieren que el metal vaporizado reaccione con gases específicos (como nitrógeno u oxígeno) dentro de la cámara, lo que añade complejidad y tiempo a los pasos de control del proceso.

Estimación del tiempo de su proceso PVD

Para obtener una estimación realista para su proyecto, debe considerar su objetivo principal. La respuesta cambia según si está optimizando la velocidad, la calidad o el rendimiento de la producción.

- Si su enfoque principal es la entrega rápida: Utilice recubrimientos estándar y más delgados en piezas más pequeñas para minimizar tanto el tiempo de evacuación como el del ciclo de deposición.

- Si su enfoque principal es el rendimiento y la calidad: Espere plazos de entrega más largos para dar cabida a recubrimientos más gruesos, materiales complejos y el control de calidad exhaustivo necesario para validar los resultados.

- Si su enfoque principal es la producción a gran escala: La clave para mejorar el rendimiento es optimizar el flujo de trabajo en torno a la cámara, incluidas las estrategias de pre-limpieza y carga por lotes, ya que estos suelen ser cuellos de botella más grandes que el ciclo de deposición en sí.

Comprender estas etapas y variables individuales le permite ir más allá de una simple estimación de tiempo y planificar estratégicamente su proceso de fabricación para obtener resultados óptimos.

Tabla de resumen:

| Etapa | Actividad clave | Impacto de la duración típica |

|---|---|---|

| 1. Preparación | Limpieza y fijación del sustrato | Crítico para la adhesión; varía según la complejidad de la pieza |

| 2. Evacuación | Lograr alto vacío | 30 minutos - varias horas (depende del tamaño de la cámara) |

| 3. Deposición | Ciclo de recubrimiento central | 30 - 90 minutos (depende del espesor y material del recubrimiento) |

| 4. Enfriamiento/Ventilación | Enfriamiento controlado | Necesario para prevenir la oxidación; se suma al tiempo de ciclo |

| 5. Control de calidad | Verificación de espesor y color | Esencial para la garantía de calidad; paso posterior al proceso |

¿Necesita un cronograma de recubrimiento PVD preciso para sus componentes específicos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles para procesos avanzados de recubrimiento. Nuestra experiencia garantiza que obtenga estimaciones precisas y resultados óptimos, ya sea que priorice la velocidad, la calidad o la producción de alto volumen.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede optimizar su flujo de trabajo de recubrimiento PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma