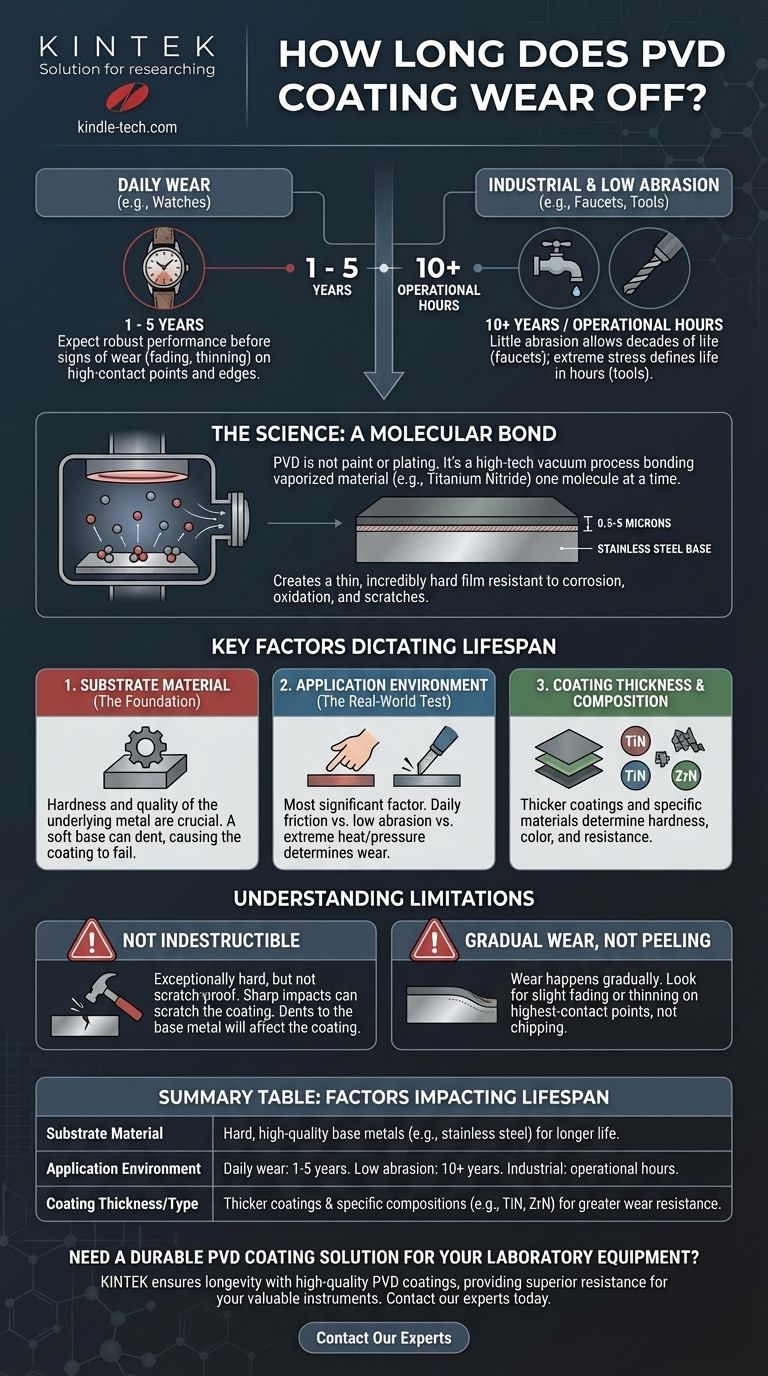

La vida útil de un recubrimiento PVD no es un número único, sino un amplio espectro que va desde unos pocos años hasta décadas. Para un artículo de uso diario como un reloj, puede esperar de manera realista de 1 a 5 años de rendimiento robusto antes de que aparezcan signos de desgaste, mientras que las aplicaciones industriales pueden durar 10 años o más. Esta gran variación existe porque la longevidad del recubrimiento tiene menos que ver con el recubrimiento en sí y más con el material subyacente, su uso previsto y la calidad del proceso de aplicación.

La durabilidad de un acabado de Deposición Física de Vapor (PVD) no es una característica aislada. Es el resultado directo de todo el sistema: el metal base al que está adherido, el espesor y la composición del recubrimiento, y el estrés abrasivo o ambiental específico que está diseñado para soportar.

Lo que "Recubrimiento PVD" Realmente Significa

Un Proceso de Unión Molecular

La Deposición Física de Vapor no es pintura ni galvanoplastia; es un proceso de vacío de alta tecnología que une un recubrimiento a una superficie molécula a molécula.

Un material sólido, como el nitruro de titanio, se vaporiza en una cámara de vacío a altas temperaturas (250 °C a 750 °C). Este vapor luego se condensa y se une al objeto objetivo, a menudo acero inoxidable, a nivel molecular.

El Resultado es una Película Delgada y Dura

Este proceso crea una capa increíblemente delgada, típicamente de 0.5 a 5 micras, pero extremadamente dura y duradera.

La superficie resultante es altamente resistente a la corrosión, la oxidación y los arañazos, razón por la cual supera con creces a los métodos de acabado tradicionales.

Los Factores Clave que Determinan la Vida Útil

La razón por la que un recubrimiento PVD dura dos años y otro dura veinte se debe a algunas variables críticas.

El Material del Sustrato (La Base)

El rendimiento del recubrimiento PVD está fundamentalmente ligado a la dureza y calidad del metal que se encuentra debajo.

Un recubrimiento superduro sobre una base metálica blanda fallará si el metal base se abolladura o se raya profundamente. El recubrimiento es tan fuerte como su base.

El Entorno de Aplicación (La Prueba del Mundo Real)

Este es el factor más significativo. El brazalete de un reloj con recubrimiento PVD se enfrenta a una fricción constante contra la piel, los escritorios y los puños, lo que limita su apariencia prístina a unos pocos años.

En contraste, un grifo con recubrimiento PVD o una herramienta de corte industrial experimenta un tipo diferente de desgaste. El grifo ve poca abrasión y puede durar décadas, mientras que la herramienta soporta calor y presión extremos, y su vida útil se mide en horas operativas, no en años.

Espesor y Composición del Recubrimiento

Los recubrimientos PVD más gruesos generalmente ofrecen una mayor resistencia al desgaste y una vida útil más larga.

Además, el material específico utilizado para el recubrimiento (p. ej., Nitruro de Titanio frente a Nitruro de Zirconio) determina su dureza, color y propiedades de resistencia, lo que afecta directamente su durabilidad para una tarea determinada.

Comprender las Limitaciones

El PVD No Es Indestructible

Aunque el PVD es excepcionalmente duro y resistente a los arañazos, no es a prueba de arañazos. Un impacto fuerte y contundente con una superficie abrasiva aún puede rayar el recubrimiento.

Crucialmente, debido a que el recubrimiento es tan delgado, no protege al objeto subyacente de las abolladuras. Un impacto significativo abollará el metal base y el recubrimiento PVD junto con él.

El Desgaste es Gradual, No Repentino

Un recubrimiento PVD de calidad no se astilla ni se pela como la pintura. En cambio, el desgaste ocurre gradualmente durante un largo período.

Normalmente, lo notará primero como una ligera decoloración o adelgazamiento en los puntos de mayor contacto y en los bordes más afilados del objeto.

El Color Influye en el Desgaste Percibido

La visibilidad del desgaste depende en gran medida del contraste de color entre el recubrimiento y el sustrato.

Un recubrimiento PVD negro sobre un reloj de acero inoxidable de color plateado mostrará los arañazos mucho más obvios que un recubrimiento PVD de tono dorado, ya que el color del acero subyacente queda más expuesto.

Cómo Aplicar Esto a Su Producto

Comprender el objetivo del recubrimiento PVD en su artículo específico es clave para establecer expectativas realistas sobre su longevidad.

- Si su enfoque principal es un artículo de uso diario (p. ej., reloj, anillo): Espere varios años de excelente durabilidad, pero sepa que las áreas de alto desgaste como los cierres y los bordes eventualmente mostrarán signos de desvanecimiento.

- Si su enfoque principal son los accesorios del hogar (p. ej., grifos, manijas de puertas): Puede esperar una vida útil muy larga, a menudo de 10 años o más, ya que estos artículos no enfrentan una fricción abrasiva constante.

- Si su enfoque principal son las herramientas de alto rendimiento: El propósito del recubrimiento es mejorar la vida operativa bajo estrés extremo, superando con creces a las alternativas sin recubrimiento, pero aun así siendo una parte consumible de la herramienta.

En última instancia, el PVD es el recubrimiento más duradero disponible comercialmente en la actualidad, y su vida útil es una función directa de la calidad de su aplicación y las demandas de su entorno.

Tabla de Resumen:

| Factor | Impacto en la Vida Útil del Recubrimiento PVD |

|---|---|

| Material del Sustrato | Los metales base duros y de alta calidad (p. ej., acero inoxidable) proporcionan una base sólida para una vida útil más larga. |

| Entorno de Aplicación | Uso diario (relojes): 1-5 años. Baja abrasión (grifos): más de 10 años. Herramientas industriales: vida útil en horas operativas. |

| Espesor/Tipo de Recubrimiento | Los recubrimientos más gruesos y las composiciones específicas (p. ej., TiN, ZrN) ofrecen mayor dureza y resistencia al desgaste. |

¿Necesita una Solución de Recubrimiento PVD Duradera para el Equipo de su Laboratorio?

En KINTEK, entendemos que la longevidad del acabado de su equipo de laboratorio es fundamental tanto para el rendimiento como para la apariencia. Nuestra experiencia en recubrimientos PVD de alta calidad garantiza una unión molecular que proporciona una resistencia superior a la corrosión, la oxidación y los arañazos, extendiendo la vida útil de sus valiosos instrumentos.

Ya sea que esté recubriendo componentes para instrumentos analíticos, herramientas de manipulación de muestras u otros dispositivos de laboratorio, KINTEK ofrece soluciones duraderas y específicas para cada aplicación. Contacte a nuestros expertos hoy mismo para discutir cómo nuestros servicios de recubrimiento PVD pueden mejorar la durabilidad y el valor de sus productos de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones