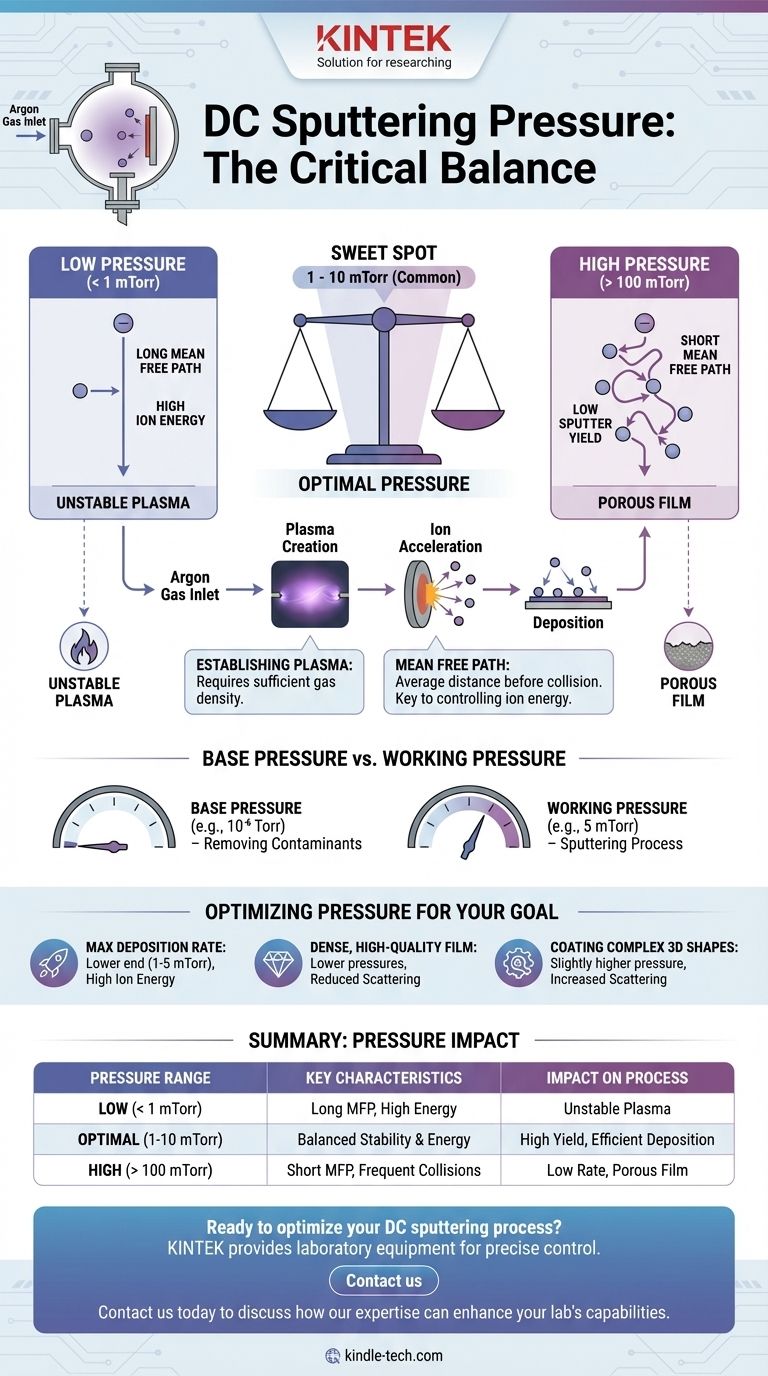

La presión requerida para la pulverización catódica de CC es un acto de equilibrio crítico. Típicamente opera dentro de un rango de presión de trabajo de 1 a 100 militorr (mTorr), con un punto óptimo común entre 1 y 10 mTorr. Esta presión se establece utilizando un gas de proceso inerte, más comúnmente Argón, después de que la cámara ha sido evacuada a una presión base mucho más baja.

El desafío central en la pulverización catódica de CC es establecer una presión lo suficientemente alta como para mantener una descarga de plasma estable, pero lo suficientemente baja como para asegurar que los iones tengan un "camino libre medio" largo para golpear el objetivo con suficiente energía para una eyección eficiente del material.

El papel de la presión en el proceso de pulverización catódica

Para entender por qué se utiliza un rango de presión específico, debemos analizar los dos requisitos contrapuestos del proceso de pulverización catódica de CC: la creación de un plasma y la aceleración efectiva de los iones.

Establecimiento del plasma

El proceso de pulverización catódica comienza introduciendo un gas inerte a baja presión (como el Argón) en una cámara de vacío y aplicando un alto voltaje. Este voltaje ioniza los átomos de gas, creando una descarga luminiscente sostenida, o plasma. La presión debe ser lo suficientemente alta como para proporcionar una densidad suficiente de átomos de gas para encender y mantener este plasma de manera fiable.

Definición del camino libre medio

El camino libre medio es la distancia promedio que una partícula —en este caso, un ion de Argón— recorre antes de colisionar con otra partícula. Este concepto es el factor más importante controlado por la presión.

Una presión más baja resulta en menos átomos de gas en la cámara, lo que lleva a un camino libre medio más largo. Por el contrario, una presión más alta significa más átomos de gas y un camino libre medio más corto.

Impacto en la energía iónica

Los iones son acelerados por el campo eléctrico hacia el material objetivo. Para lograr una alta tasa de pulverización, estos iones deben golpear el objetivo con la máxima energía cinética.

Un camino libre medio largo (presión más baja) permite que los iones viajen sin interrupciones distancias mayores, ganando más energía del campo eléctrico antes del impacto. Esto resulta en colisiones más contundentes y un mayor rendimiento de átomos pulverizados del objetivo.

Comprensión de las ventajas y desventajas de la presión de pulverización catódica

La presión óptima para su proceso es un compromiso entre la estabilidad del plasma, la tasa de deposición y la calidad final de la película. Elegir una presión fuera del rango ideal puede llevar a problemas significativos.

El problema de la alta presión (>100 mTorr)

Cuando la presión es demasiado alta, el camino libre medio se vuelve muy corto. Los iones colisionan constantemente con los átomos de gas neutros, impidiendo que ganen energía significativa antes de golpear el objetivo.

Esto conduce a un bajo rendimiento de pulverización y una lenta tasa de deposición. Además, los propios átomos pulverizados colisionarán con los átomos de gas en su camino hacia el sustrato, lo que les hará perder energía y dispersarse, lo que puede resultar en una película porosa y de baja densidad.

El desafío de la baja presión (<1 mTorr)

Cuando la presión es demasiado baja, el camino libre medio es muy largo, lo cual es ideal para la aceleración de iones. Sin embargo, la densidad de átomos de gas se vuelve insuficiente para mantener una descarga de plasma estable.

A estas bajas presiones, el plasma puede volverse inestable o extinguirse por completo, haciendo que el proceso sea poco fiable o imposible de ejecutar.

Presión base vs. Presión de trabajo: Una distinción crítica

Es esencial distinguir entre el nivel de vacío inicial y la presión final del proceso.

La presión base es el vacío profundo que se logra antes de introducir el gas de proceso (por ejemplo, 10⁻⁶ Torr). Su propósito es eliminar contaminantes como el oxígeno y el vapor de agua que de otro modo se incorporarían a su película y comprometerían su pureza y propiedades.

La presión de trabajo (o presión de proceso) es la presión más alta (por ejemplo, 5 mTorr) establecida al rellenar la cámara con un flujo controlado de gas inerte después de alcanzar una presión base satisfactoria. Esta es la presión a la que realmente ocurre la pulverización catódica.

Optimización de la presión para su objetivo

El ajuste de presión ideal depende completamente del resultado deseado para su película delgada.

- Si su objetivo principal es maximizar la tasa de deposición: Apunte al extremo inferior del rango de presión estable (por ejemplo, 1-5 mTorr) para maximizar la energía iónica, pero tenga en cuenta la estabilidad del plasma.

- Si su objetivo principal es crear una película densa y de alta calidad: Las presiones más bajas son generalmente mejores, ya que reducen la dispersión en fase gaseosa y conducen a átomos pulverizados más energéticos que llegan al sustrato.

- Si su objetivo principal es recubrir una forma 3D compleja: Una presión ligeramente más alta puede ser beneficiosa, ya que el aumento de la dispersión puede ayudar a recubrir superficies que no están en línea de visión de manera más uniforme.

En última instancia, tratar la presión como un parámetro de ajuste clave es esencial para lograr resultados consistentes y de alta calidad en su proceso de deposición de películas delgadas.

Tabla resumen:

| Rango de presión | Características clave | Impacto en el proceso |

|---|---|---|

| Baja (< 1 mTorr) | Camino libre medio largo, alta energía iónica | Plasma inestable, descarga difícil de mantener |

| Óptima (1-10 mTorr) | Estabilidad del plasma y energía iónica equilibradas | Alto rendimiento de pulverización, deposición eficiente |

| Alta (> 100 mTorr) | Camino libre medio corto, colisiones frecuentes | Baja tasa de deposición, calidad de película porosa |

¿Listo para optimizar su proceso de pulverización catódica de CC? El control preciso de los parámetros de presión es crucial para lograr películas delgadas consistentes y de alta calidad. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio que ofrecen la fiabilidad y precisión que su investigación exige.

Nuestros sistemas de pulverización catódica están diseñados para ayudarle a dominar el delicado equilibrio entre presión, estabilidad del plasma y calidad de deposición. Ya sea que esté trabajando en investigación de materiales avanzados o desarrollando recubrimientos de próxima generación, KINTEK tiene las soluciones para apoyar su éxito.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. Trabajemos juntos para lograr sus objetivos de deposición de películas delgadas. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados