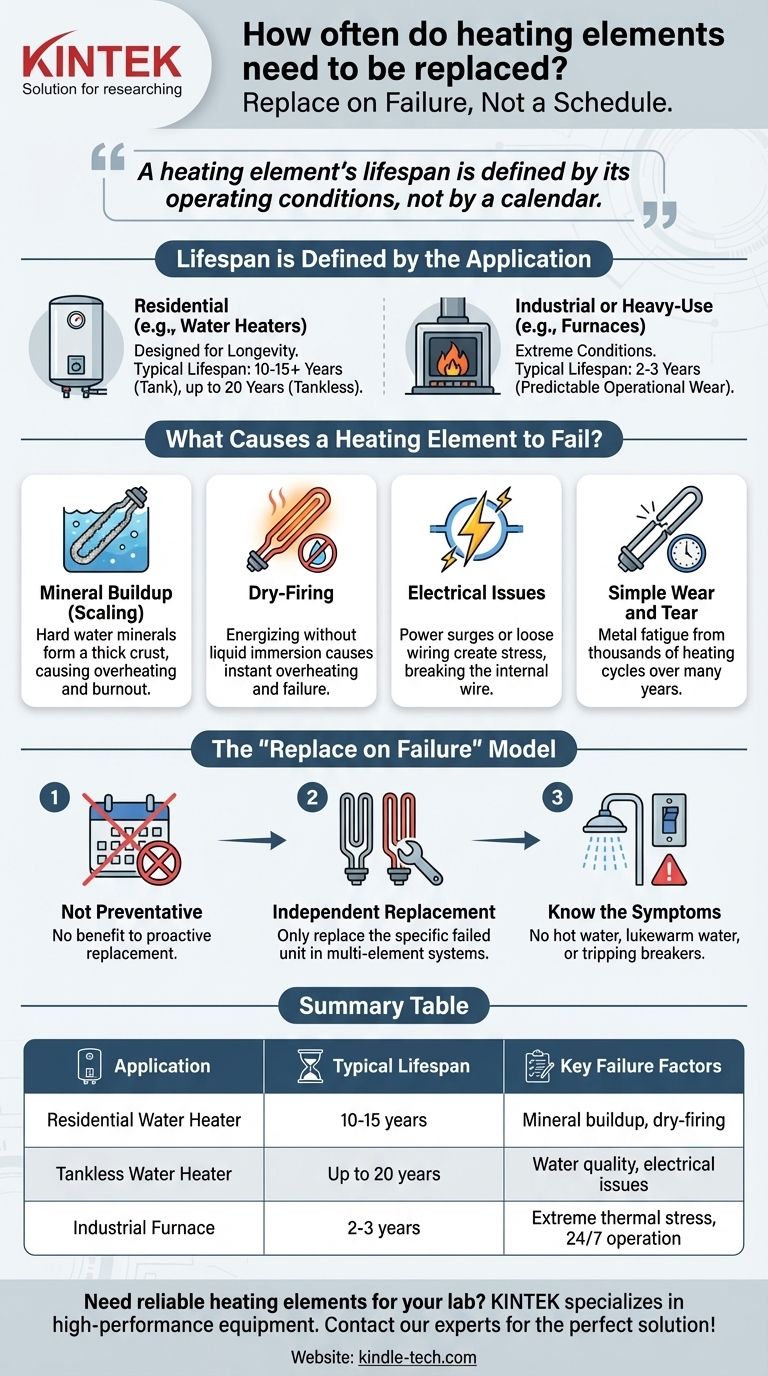

A diferencia de los artículos de mantenimiento rutinario, un elemento calefactor no se reemplaza según un calendario fijo. Es un componente que solo se reemplaza tras un fallo. Para electrodomésticos residenciales comunes, como los calentadores de agua eléctricos, el elemento está diseñado para durar toda la vida útil de la unidad, normalmente entre 10 y 15 años, a menos que un mal funcionamiento específico acelere su deterioro.

La vida útil de un elemento calefactor la definen sus condiciones de funcionamiento, no un calendario. Comprender los factores que conducen al fallo, como la acumulación de minerales y la intensidad de uso, es mucho más valioso que adherirse a un cronograma de reemplazo genérico.

La vida útil la define la aplicación

El término "elemento calefactor" abarca una amplia gama de componentes utilizados en todo, desde electrodomésticos hasta hornos industriales. Su vida útil esperada es una función directa de su entorno y carga de trabajo.

Electrodomésticos Residenciales (p. ej., Calentadores de Agua)

En un calentador de agua de tanque eléctrico estándar, los elementos calefactores están diseñados para una larga duración. El objetivo es igualar la vida útil del tanque, que a menudo es de 10 a 15 años.

Para un calentador de agua sin tanque, que funciona de manera diferente, los componentes generalmente están construidos con un estándar más alto, con vidas útiles que potencialmente alcanzan los 20 años. En estos casos, el fallo prematuro es siempre un síntoma de un problema, no el fin de vida programado.

Equipos Industriales o de Uso Intensivo

El cálculo cambia por completo bajo condiciones extremas. Un elemento calefactor en un horno de vacío que funciona 24 horas al día, 7 días a la semana, está sometido a una inmensa tensión térmica.

En este tipo de entorno industrial de alta demanda, es común reemplazar los elementos calefactores en un ciclo mucho más corto, a menudo cada dos o tres años, como parte del desgaste operativo predecible.

¿Qué provoca el fallo de un elemento calefactor?

El fallo rara vez es una cuestión de simple vejez. Casi siempre son factores específicos e identificables los que provocan que un elemento se queme prematuramente. Comprenderlos es clave para maximizar la vida útil.

Acumulación de Minerales (Incrustaciones)

Esta es la causa más común de fallo en los calentadores de agua. El agua dura contiene minerales disueltos como calcio y magnesio, que se precipitan y forman una gruesa capa de sarro en el elemento.

Esta incrustación actúa como aislante, obligando al elemento a trabajar mucho más y a calentarse más para calentar el agua circundante. Esta temperatura interna excesiva finalmente hace que el elemento se sobrecaliente y se queme.

Funcionamiento en Seco (Dry-Firing)

Un elemento calefactor está diseñado para estar sumergido en un líquido para disipar su calor. Si el tanque de agua se drena para mantenimiento y no se corta la corriente, el elemento puede energizarse accidentalmente en el aire.

Esta condición, conocida como funcionamiento en seco (dry-firing), provoca que el elemento se sobrecaliente y falle en cuestión de segundos.

Problemas Eléctricos

Las sobretensiones, el voltaje incorrecto o el cableado flojo pueden crear estrés eléctrico en el elemento. Esto puede hacer que el cable resistivo interno se rompa o se cortocircuite, lo que provoca un fallo inmediato.

Desgaste Simple

A través de miles de ciclos de calentamiento y enfriamiento a lo largo de muchos años, el metal del elemento puede fatigarse y romperse. Este es un fallo real por fin de vida útil, pero normalmente solo ocurre después de una década o más de servicio normal.

Comprender el Modelo de "Reemplazar al Fallar"

Los elementos calefactores son un artículo de reparación reactivo, no una pieza de mantenimiento proactivo. Este enfoque tiene importantes implicaciones prácticas y financieras.

No es una Tarea Preventiva

No hay ningún beneficio en reemplazar un elemento calefactor funcional. Un elemento nuevo no funcionará "mejor" que uno viejo que todavía funciona correctamente. El reemplazo proactivo es un gasto innecesario.

El Beneficio del Reemplazo Independiente

Muchos aparatos, como los calentadores de agua eléctricos, utilizan dos elementos calefactores (uno superior y uno inferior). Cuando uno falla, solo necesita reemplazar esa unidad específica.

No hay ninguna razón técnica para reemplazar ambos elementos al mismo tiempo si uno sigue funcionando correctamente. Este enfoque específico minimiza los costes de reparación.

Cómo Saber Si Ha Fallado

Los síntomas de un elemento fallido suelen ser obvios. Incluyen la ausencia total de agua caliente, agua tibia que no se calienta lo suficiente, o un disyuntor que salta repetidamente cuando el aparato intenta calentar.

Tomar la Decisión Correcta para su Objetivo

En lugar de preocuparse por un cronograma, céntrese en los síntomas y las causas del fallo. Esto le dará un control real sobre el mantenimiento de su equipo.

- Si su objetivo principal es la máxima vida útil: Concéntrese en prevenir las causas raíz, especialmente purgando el tanque de su calentador de agua anualmente para minimizar la acumulación de sarro mineral.

- Si su objetivo principal es diagnosticar un problema: Utilice un multímetro para probar la continuidad eléctrica del elemento. Esto demuestra de forma definitiva si el elemento ha fallado antes de comprar un reemplazo.

- Si su objetivo principal es una reparación rentable: Recuerde que en un sistema con múltiples elementos, normalmente solo necesita identificar y reemplazar el elemento específico que ha fallado.

Al centrarse en las condiciones de funcionamiento en lugar de en un calendario, puede gestionar eficazmente su equipo y abordar los fallos con confianza.

Tabla Resumen:

| Aplicación | Vida Útil Típica | Factores Clave de Fallo |

|---|---|---|

| Calentador de Agua Residencial | 10-15 años | Acumulación de minerales (incrustaciones), funcionamiento en seco |

| Calentador de Agua sin Tanque | Hasta 20 años | Calidad del agua, problemas eléctricos |

| Horno Industrial | 2-3 años | Estrés térmico extremo, operación 24/7 |

¿Necesita un elemento calefactor fiable o asesoramiento experto para el equipo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, asegurando que sus sistemas de calefacción funcionen con la máxima eficiencia y el mínimo tiempo de inactividad. Nuestros productos están construidos para soportar condiciones exigentes, proporcionando resultados consistentes para sus aplicaciones críticas. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del molibdeno? Aproveche su potencia a altas temperaturas

- ¿Cómo se utilizan los calentadores de cartucho PTC? Precisión Autorregulada para Inmersión Directa y Calentamiento por Contacto

- ¿Cómo funciona el calentamiento por resistencia? Domine los dos métodos principales para un calor eficiente

- ¿Cuál es el elemento calefactor de mayor temperatura? Elegir el elemento adecuado para su aplicación

- ¿Cuáles son las propiedades clave de los elementos calefactores metálicos en los hornos de tratamiento térmico?

- ¿Por qué se requiere un sistema de calentamiento eléctrico de aleación de níquel-cromo para la reducción de óxidos metálicos? Domine la precisión térmica

- ¿Los elementos calefactores pierden potencia con el tiempo? La ciencia detrás de la inevitable disminución del rendimiento

- ¿Cuál es la vida útil de un elemento calefactor? Maximice la vida útil con el cuidado adecuado