En esencia, la deposición física de vapor con haz de electrones (DPV con haz de electrones) es un proceso de alto vacío que utiliza un haz enfocado de electrones de alta energía para calentar y vaporizar un material fuente. Este vapor luego viaja a través del vacío y se condensa sobre un sustrato más frío, formando una película delgada y de control preciso. Todo el proceso es gestionado por computadora para controlar el espesor, la uniformidad y las propiedades del material de la película.

El principio central de la deposición con haz de electrones es su capacidad para transferir una inmensa energía a un área muy pequeña. Esto le permite vaporizar incluso materiales con puntos de fusión extremadamente altos, ofreciendo un nivel de versatilidad y pureza del material que es difícil de lograr con otros métodos.

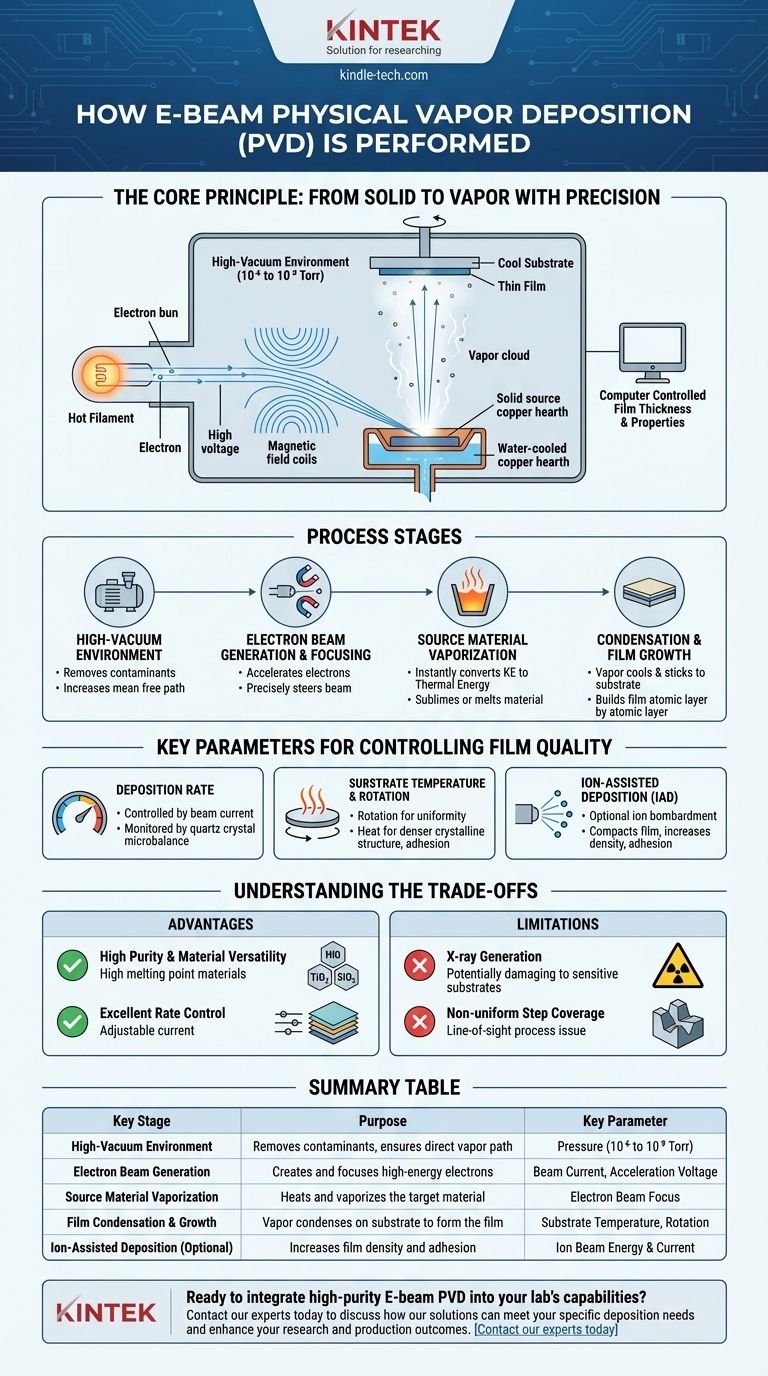

El Principio Central: De Sólido a Vapor con Precisión

La DPV con haz de electrones es una técnica de deposición de línea de visión que se realiza dentro de una cámara de alto vacío. Cada etapa del proceso es fundamental para lograr una película delgada uniforme y de alta calidad.

El Entorno de Alto Vacío

Primero, la cámara de deposición se bombea a un alto vacío, típicamente entre 10⁻⁶ y 10⁻⁹ Torr. Esto es crucial por dos razones: elimina los gases atmosféricos que podrían contaminar la película y aumenta el camino libre medio, la distancia promedio que un átomo puede viajar antes de colisionar con otra molécula de gas. Un camino libre medio largo asegura que el material vaporizado viaje directamente al sustrato sin dispersarse.

Generación y Enfoque del Haz de Electrones

Se genera un haz de electrones a partir de un filamento caliente, generalmente hecho de tungsteno. Un alto voltaje (varios kilovoltios) acelera estos electrones hacia el material fuente. Se utilizan campos magnéticos para doblar y enfocar con precisión el haz de electrones, dirigiéndolo para que golpee un punto específico dentro de un crisol o hogar refrigerado por agua que contiene el material fuente.

Vaporización del Material Fuente

Al impactar, la energía cinética de los electrones se convierte instantáneamente en energía térmica intensa. Este calentamiento localizado es tan potente que puede hacer que el material fuente se sublime (pase de sólido a gas) o se derrita y luego se evapore. Debido a que el crisol en sí está refrigerado por agua, solo se calienta el material objetivo, lo que minimiza la contaminación del crisol.

Condensación y Crecimiento de la Película

La nube de vapor resultante viaja en línea recta desde la fuente hasta el sustrato, que se posiciona arriba. Cuando los átomos o moléculas de vapor caliente golpean la superficie relativamente fría del sustrato, pierden su energía, se condensan y se adhieren a la superficie. Esto construye la película deseada, una capa atómica a la vez.

Parámetros Clave para Controlar la Calidad de la Película

Las propiedades finales de la película no son accidentales; están dictadas por un control cuidadoso de varios parámetros clave del proceso.

Tasa de Deposición

La tasa de deposición se controla directamente mediante la corriente del haz de electrones. Una corriente más alta suministra más energía, lo que aumenta la tasa de evaporación y, en consecuencia, la rapidez con la que crece la película. Esta tasa se monitorea en tiempo real, a menudo con un microbalanza de cristal de cuarzo, lo que permite un control preciso del espesor final de la película.

Temperatura y Rotación del Sustrato

El sustrato a menudo se hace girar para asegurar que el vapor depositado lo cubra uniformemente desde todos los ángulos. La temperatura del sustrato también es un parámetro crítico. Calentar el sustrato puede proporcionar a los átomos superficiales más energía para organizarse en una estructura cristalina más densa y ordenada y mejora la adhesión de la película.

Deposición Asistida por Iones (DAI)

Para crear películas excepcionalmente densas y duraderas, el proceso se puede mejorar con una fuente de iones. Esta fuente bombardea la película en crecimiento con un haz de iones de baja energía (como argón). Este bombardeo actúa como un martillo a escala atómica, compactando la película, aumentando su densidad, mejorando la adhesión y reduciendo el estrés interno.

Comprender las Compensaciones

Como cualquier tecnología, la DPV con haz de electrones tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Ventaja: Alta Pureza y Versatilidad de Materiales

La principal ventaja del haz de electrones es su capacidad para depositar materiales con puntos de fusión muy altos, como titanio, tungsteno y óxidos cerámicos como TiO₂ o SiO₂. El hogar refrigerado por agua previene la contaminación que puede ocurrir en otros métodos de evaporación térmica.

Ventaja: Excelente Control de la Tasa

La corriente del haz de electrones se puede ajustar casi instantáneamente. Esto proporciona un control dinámico y preciso sobre la tasa de deposición, lo cual es fundamental para fabricar estructuras complejas como recubrimientos ópticos multicapa.

Limitación: Generación de Rayos X

El impacto de electrones de alta energía en el material fuente puede generar rayos X. Aunque la cámara está blindada, esta radiación puede dañar potencialmente sustratos sensibles, como ciertos componentes electrónicos o polímeros.

Limitación: Cobertura de Escalones No Uniforme

Debido a que el haz de electrones es un proceso de línea de visión, puede tener dificultades para recubrir uniformemente superficies tridimensionales complejas con bordes afilados o trincheras profundas. Las "sombras" proyectadas por estas características dan como resultado un recubrimiento más delgado o inexistente en esas áreas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la DPV con haz de electrones depende completamente de sus requisitos de material y las demandas de la aplicación.

- Si su enfoque principal es depositar películas ópticas de alta pureza o metales refractarios: La DPV con haz de electrones es una opción ideal debido a su fuente de alta energía y entorno de evaporación limpio.

- Si su enfoque principal es crear pilas multicapa complejas con espesor preciso: El excelente control de la tasa de la DPV con haz de electrones la convierte en una tecnología superior para este propósito.

- Si su enfoque principal es producir recubrimientos densos y ambientalmente robustos: La combinación de DPV con haz de electrones con Deposición Asistida por Iones (DAI) producirá una calidad de película y durabilidad superiores.

- Si su enfoque principal es recubrir piezas 3D complejas con alta uniformidad: Debe considerar métodos de DPV alternativos como el pulverizado catódico (sputtering), que es menos direccional y proporciona una mejor cobertura de escalones.

En última instancia, la deposición con haz de electrones es una herramienta potente y versátil para crear películas delgadas de alto rendimiento cuando la precisión, la pureza y la flexibilidad del material son primordiales.

Tabla Resumen:

| Etapa Clave | Propósito | Parámetro Clave |

|---|---|---|

| Entorno de Alto Vacío | Elimina contaminantes, asegura una trayectoria de vapor directa | Presión (10⁻⁶ a 10⁻⁹ Torr) |

| Generación del Haz de Electrones | Crea y enfoca electrones de alta energía | Corriente del Haz, Voltaje de Aceleración |

| Vaporización del Material Fuente | Calienta y vaporiza el material objetivo | Enfoque del Haz de Electrones |

| Condensación y Crecimiento de la Película | El vapor se condensa en el sustrato para formar la película | Temperatura y Rotación del Sustrato |

| Deposición Asistida por Iones (Opcional) | Aumenta la densidad y adhesión de la película | Energía y Corriente del Haz de Iones |

¿Listo para integrar DPV con haz de electrones de alta pureza en las capacidades de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de evaporación por haz de electrones, para ayudarle a lograr películas delgadas precisas y de alto rendimiento para óptica, electrónica y más. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de deposición y mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura