En resumen, los recubrimientos por evaporación térmica son extremadamente delgados. Este proceso de deposición física de vapor (PVD) está diseñado para la precisión, creando típicamente películas que van desde unos pocos nanómetros (nm) hasta unos pocos micrómetros (µm) de espesor. La fuerza de la técnica radica en su capacidad para producir capas altamente uniformes y puras, no en construir un espesor sustancial.

El principio fundamental a entender es que la evaporación térmica es una técnica optimizada fundamentalmente para crear películas delgadas delicadas, de alta pureza y con un control preciso. No es un método para producir recubrimientos gruesos, voluminosos o estructurales.

¿Qué define la "película delgada" en la evaporación térmica?

La evaporación térmica funciona calentando un material fuente en el vacío hasta que se vaporiza. Este vapor luego viaja y se condensa sobre un sustrato más frío, formando el recubrimiento. La naturaleza de este proceso dicta las características de la película resultante.

El rango de espesor típico

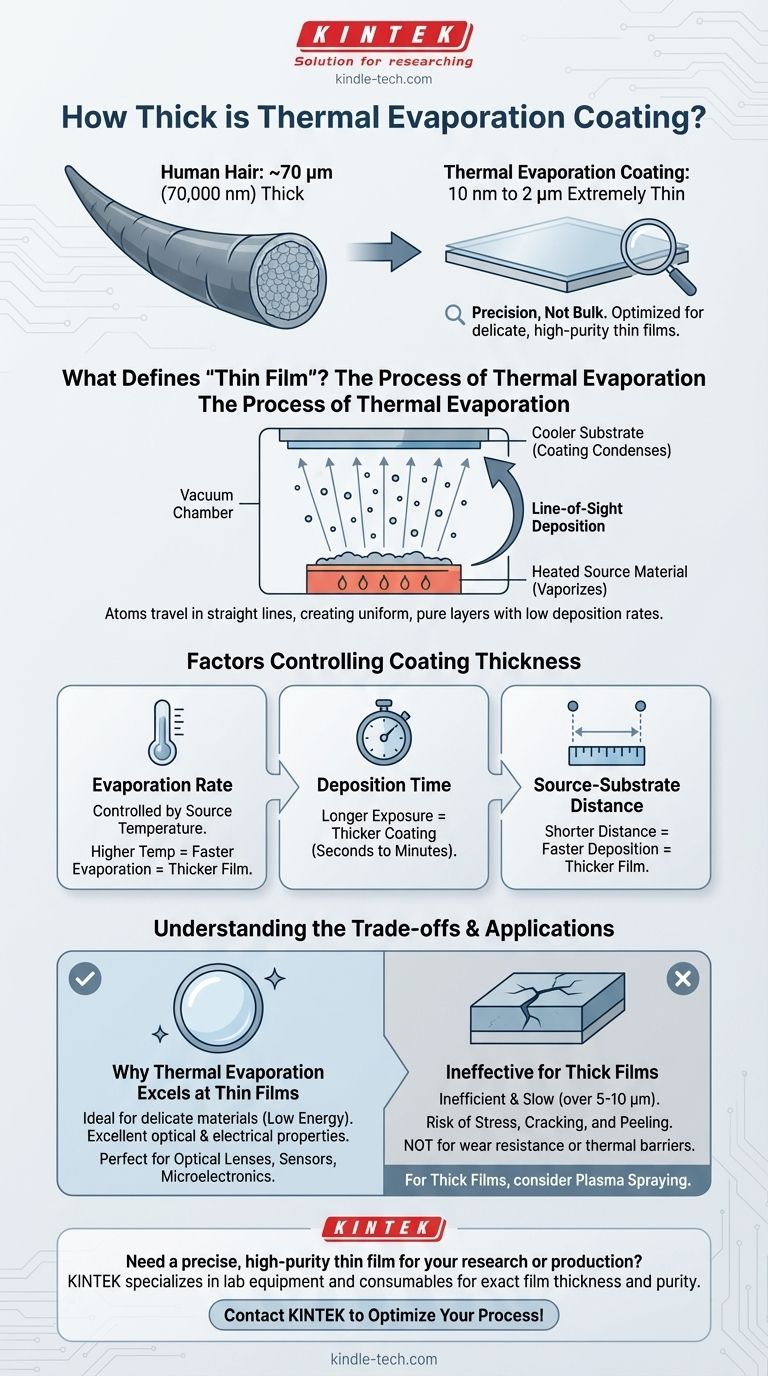

La gran mayoría de las aplicaciones de la evaporación térmica implican recubrimientos entre 10 nanómetros y 2 micrómetros. Para poner esto en perspectiva, un cabello humano tiene aproximadamente 70 micrómetros de grosor. Este proceso opera en una escala miles de veces menor.

El principio de deposición en línea de visión

En el alto vacío de la cámara, los átomos evaporados viajan en línea recta desde la fuente hasta el sustrato. Este viaje en línea de visión permite la creación de capas muy uniformes, pero también significa que la tasa de deposición es relativamente baja y suave.

Precisión y control

La principal ventaja de este método es el control. Al gestionar cuidadosamente la temperatura de la fuente y el tiempo de deposición, los ingenieros pueden lograr películas altamente repetibles con espesores específicos, lo cual es crítico para aplicaciones como lentes ópticas y componentes electrónicos.

Factores que controlan el espesor del recubrimiento

Lograr un espesor específico no es arbitrario; es el resultado directo de varios parámetros clave del proceso que pueden manipularse con precisión.

Tasa de evaporación

La temperatura del material fuente controla directamente la rapidez con la que se evapora. Una temperatura más alta conduce a una mayor tasa de evaporación, que deposita una película más gruesa en la misma cantidad de tiempo.

Tiempo de deposición

Este es el factor de control más sencillo. Cuanto más tiempo esté expuesto el sustrato al vapor del material, más grueso será el recubrimiento resultante. Para películas muy delgadas, este tiempo puede ser cuestión de segundos.

Distancia fuente-sustrato

La geometría de la cámara de deposición es crítica. A medida que el vapor se expande desde la fuente, su densidad disminuye. Colocar el sustrato más cerca de la fuente resultará en una tasa de deposición más rápida y una película más gruesa.

Comprendiendo las compensaciones

Elegir la evaporación térmica es una decisión basada en requisitos técnicos específicos. Sus puntos fuertes en la producción de películas delgadas son también sus limitaciones para otras aplicaciones.

Por qué la evaporación térmica destaca en películas delgadas

Este proceso es ideal para aplicaciones delicadas porque imparte muy poca energía al sustrato. Es un método de recubrimiento "suave" perfecto para materiales sensibles al daño de procesos más energéticos como la pulverización catódica. Esto da como resultado películas muy puras con excelentes propiedades ópticas o eléctricas.

La limitación para películas gruesas

Intentar construir recubrimientos gruesos (por ejemplo, más de 5-10 micrómetros) con evaporación térmica es ineficiente y a menudo ineficaz. El proceso es muy lento en comparación con otros métodos, y pueden acumularse tensiones internas en la película, lo que hace que se agriete o se despegue del sustrato.

Cuando se necesita un método diferente

Para aplicaciones que requieren películas gruesas para resistencia al desgaste o barreras térmicas, son necesarias otras técnicas. Por ejemplo, un proceso PVD relacionado llamado pulverización por plasma introduce material en polvo en una llama de plasma caliente, lo que permite la creación rápida de películas muy gruesas.

Tomando la decisión correcta para su aplicación

La idoneidad de la evaporación térmica depende completamente de su objetivo final. La pregunta central no es qué tan grueso puede ser el recubrimiento, sino qué propiedades debe tener la superficie final.

- Si su enfoque principal son los recubrimientos ópticos, sensores o microelectrónica: La evaporación térmica es la opción ideal por su precisión y capacidad para crear películas de alta pureza en el rango de nanómetros a micrómetros.

- Si su enfoque principal es la resistencia al desgaste, la protección contra la corrosión o las barreras térmicas: Necesita un proceso robusto de película gruesa como la pulverización por plasma u otras tecnologías de pulverización térmica.

En última instancia, el poder de la evaporación térmica no reside en su capacidad para construir volumen, sino en su precisión para construir superficies funcionales capa por capa.

Tabla resumen:

| Parámetro | Rango/Característica Típica | Impacto clave en el espesor |

|---|---|---|

| Rango de espesor | 10 nanómetros (nm) a 2 micrómetros (µm) | Define el alcance de aplicación principal del proceso. |

| Tasa de evaporación | Controlada por la temperatura de la fuente | Mayor tasa = película más gruesa para un tiempo dado. |

| Tiempo de deposición | Segundos a minutos | Mayor tiempo = recubrimiento más grueso. |

| Distancia fuente-sustrato | Varía con la geometría de la cámara | Menor distancia = deposición más rápida = película más gruesa. |

¿Necesita una película delgada precisa y de alta pureza para su investigación o producción?

La evaporación térmica es ideal para crear recubrimientos delicados para lentes ópticas, componentes electrónicos y sensores. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para lograr el espesor y la pureza de película exactos que su aplicación demanda.

Deje que nuestros expertos le ayuden a optimizar su proceso de deposición. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas