Para reducir la porosidad en la metalurgia de polvos, debe centrarse en tres palancas de proceso principales: aumentar la presión de compactación, elevar la temperatura de sinterización mientras se extiende el tiempo de sinterización, y usar partículas de polvo más finas. Estos ajustes trabajan juntos para minimizar el espacio vacío entre las partículas de polvo tanto antes como durante el proceso de tratamiento térmico, lo que lleva a una pieza final más densa.

La porosidad es una característica inherente de la metalurgia de polvos, pero controlarla es clave para lograr las propiedades mecánicas deseadas. El objetivo es maximizar el contacto partícula a partícula y la difusión atómica, lo que transforma un compacto de polvo poco empaquetado en un material denso y sólido.

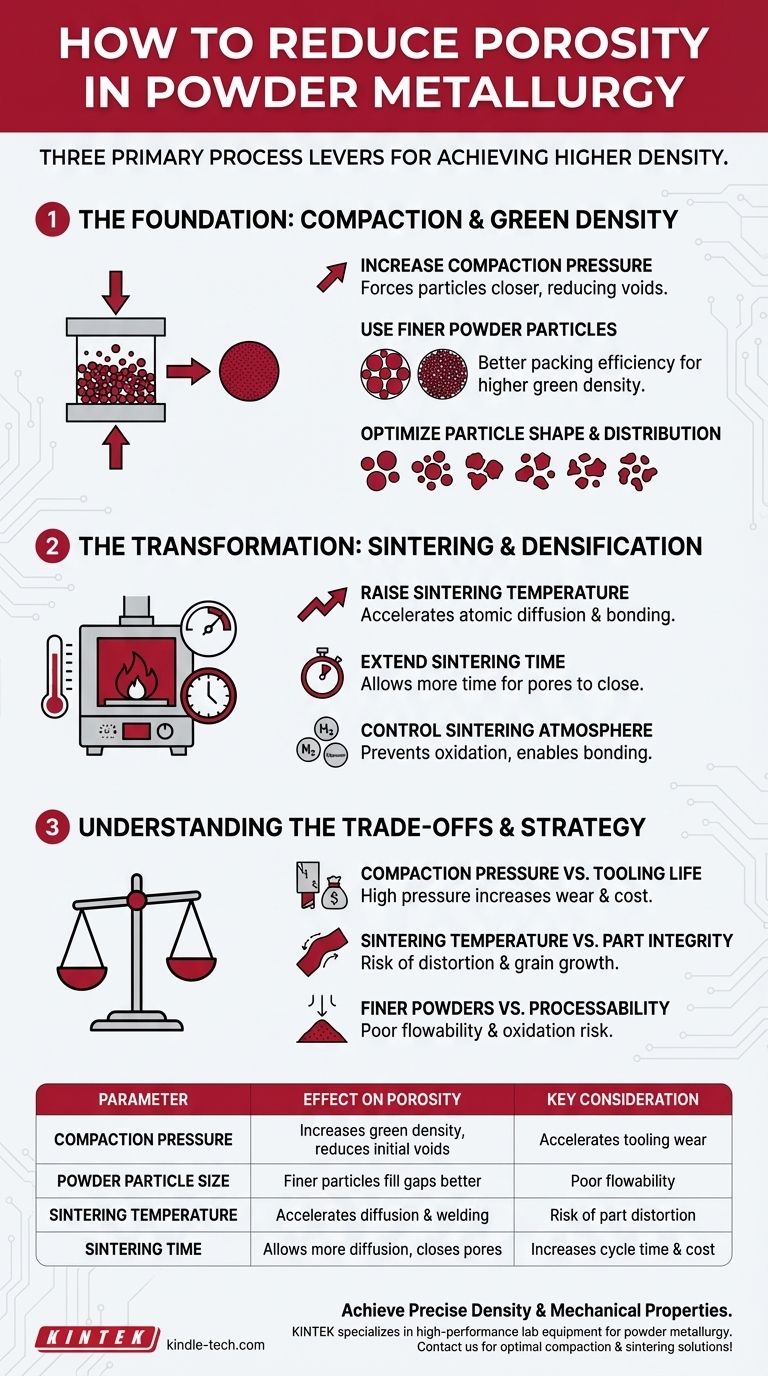

La Base: Compactación y Densidad en Verde

La primera oportunidad para reducir la porosidad ocurre durante el prensado inicial del polvo en un compacto "en verde", antes de aplicar cualquier calor. La densidad en esta etapa se conoce como densidad en verde.

El Papel de la Presión de Compactación

Aumentar la presión aplicada durante la compactación fuerza a las partículas de polvo a acercarse. Esta fuerza mecánica deforma las partículas, reduciendo los huecos intersticiales y creando una estructura más densamente empaquetada desde el principio.

La Influencia del Tamaño de Partícula

El uso de partículas de polvo más finas es una estrategia crítica para reducir la porosidad inicial. Las partículas más pequeñas pueden llenar más eficazmente los huecos entre las más grandes, lo que lleva a una mayor eficiencia de empaquetamiento y una mayor densidad en verde, de manera similar a cómo la arena puede llenar los huecos entre rocas grandes en un frasco.

Forma y Distribución de Partículas

Aunque las partículas más finas son clave, su forma y distribución también importan. Una mezcla de diferentes tamaños de partículas (una distribución amplia) a menudo se empaqueta de manera más eficiente que una colección de partículas de tamaño uniforme. Las partículas de forma irregular pueden entrelazarse mejor bajo presión, aunque los polvos esféricos tienden a fluir más fácilmente en el molde.

La Transformación: Sinterización y Densificación

La sinterización es el proceso térmico en el que el compacto en verde se calienta por debajo de su punto de fusión. Aquí es donde ocurre la reducción de porosidad y la unión más significativas.

El Efecto de la Temperatura de Sinterización

Temperaturas de sinterización más altas proporcionan más energía térmica, lo que acelera drásticamente la difusión atómica. Los átomos se mueven a través de los límites de las partículas adyacentes, "soldándolas" eficazmente. Este proceso rellena los poros y hace que toda la pieza se contraiga y se densifique.

La Importancia del Tiempo de Sinterización

La difusión es un proceso dependiente del tiempo. Extender el tiempo de sinterización permite que el mecanismo de transporte atómico tenga más tiempo para trabajar, cerrando más poros y aumentando aún más la densidad final de la pieza.

La Atmósfera de Sinterización

La atmósfera dentro del horno (por ejemplo, hidrógeno, nitrógeno o vacío) es crucial. Una atmósfera controlada evita la oxidación de las superficies del polvo, lo que de otro modo inhibiría la unión atómica requerida para la densificación.

Comprendiendo las Compensaciones

Aunque estos métodos son efectivos, no están exentos de limitaciones. Llevar cualquier parámetro individual a su extremo puede introducir nuevos problemas.

Presión de Compactación vs. Vida Útil de la Herramienta

Las presiones de compactación extremadamente altas aumentan significativamente el estrés en los moldes y punzones. Esto conduce a un desgaste acelerado de la herramienta y un mayor riesgo de falla, lo que aumenta los costos operativos. También puede introducir tensiones internas en el compacto en verde.

Temperatura de Sinterización vs. Integridad de la Pieza

Sinterizar demasiado cerca del punto de fusión del material puede causar distorsión de la pieza, hundimiento o crecimiento de grano indeseable. Los granos grandes pueden hacer que el material final sea más quebradizo, contrarrestando los beneficios de una mayor densidad.

Polvos Más Finos vs. Procesabilidad

Los polvos muy finos, aunque buenos para la densidad, pueden exhibir una mala fluidez. Esto dificulta lograr un llenado uniforme y consistente de la cavidad del molde, lo que puede provocar variaciones de densidad y defectos en la pieza final. También son más susceptibles a la oxidación debido a su alta superficie.

Tomando la Decisión Correcta para su Objetivo

Su estrategia para reducir la porosidad debe guiarse por los requisitos de rendimiento específicos y las limitaciones económicas de su proyecto.

- Si su enfoque principal es la máxima densidad y resistencia: Combine altas presiones de compactación con un ciclo de sinterización de alta temperatura y larga duración, y considere operaciones secundarias como el Prensado Isostático en Caliente (HIP).

- Si su enfoque principal es la eficiencia de costos para piezas estándar: Utilice presiones de compactación moderadas y perfiles de sinterización optimizados con polvos de grado estándar para equilibrar el rendimiento con la vida útil de la herramienta y los costos de energía.

- Si su enfoque principal es la alta precisión dimensional: Evite temperaturas de sinterización excesivamente altas que podrían provocar distorsión y controle cuidadosamente el proceso de llenado del polvo para asegurar una contracción uniforme.

Al equilibrar estratégicamente estos parámetros del proceso, puede diseñar el nivel preciso de densidad requerido para el éxito de su aplicación.

Tabla Resumen:

| Parámetro | Efecto sobre la Porosidad | Consideración Clave |

|---|---|---|

| Presión de Compactación | Aumenta la densidad en verde, reduce los huecos iniciales | La alta presión acelera el desgaste de la herramienta |

| Tamaño de Partícula del Polvo | Las partículas más finas llenan mejor los huecos, mejorando el empaquetamiento | Los polvos muy finos tienen poca fluidez |

| Temperatura de Sinterización | Temperaturas más altas aceleran la difusión atómica, soldando partículas | Riesgo de distorsión de la pieza o crecimiento de grano |

| Tiempo de Sinterización | Tiempos más largos permiten más difusión, cerrando poros | Aumenta el tiempo de ciclo del proceso y el costo |

Logre la densidad precisa y las propiedades mecánicas que su aplicación demanda.

Las estrategias descritas son un punto de partida, pero su implementación exitosa requiere conocimientos expertos y equipos confiables. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la metalurgia de polvos, sirviendo a laboratorios y departamentos de I+D con las herramientas necesarias para procesos óptimos de compactación y sinterización.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado y optimizar sus parámetros para minimizar la porosidad y maximizar la resistencia de las piezas. ¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

La gente también pregunta

- ¿La pirólisis produce gases de efecto invernadero? Descubra su papel neto en la reducción de emisiones

- ¿Qué se necesita para el recocido? Domina las 3 etapas críticas para la transformación de materiales

- ¿Para qué sirve el recubrimiento de oro en SEM? Evitar la carga y obtener imágenes SEM más claras

- ¿Qué es la pulverización catódica magnetrónica de corriente continua pulsada? Logre una deposición de película delgada superior para materiales aislantes

- ¿Qué es la temperatura de sinterización? Domina la clave para una metalurgia de polvos perfecta

- ¿Cuál es la diferencia entre las PCB de película gruesa y las de película delgada? Elegir la tecnología de circuito adecuada

- ¿Cuál es la diferencia entre sinterización y recocido? Una guía para elegir el proceso térmico adecuado

- ¿Cuál es la diferencia entre el sputtering de CA y el de CC? Elija el método adecuado para su material