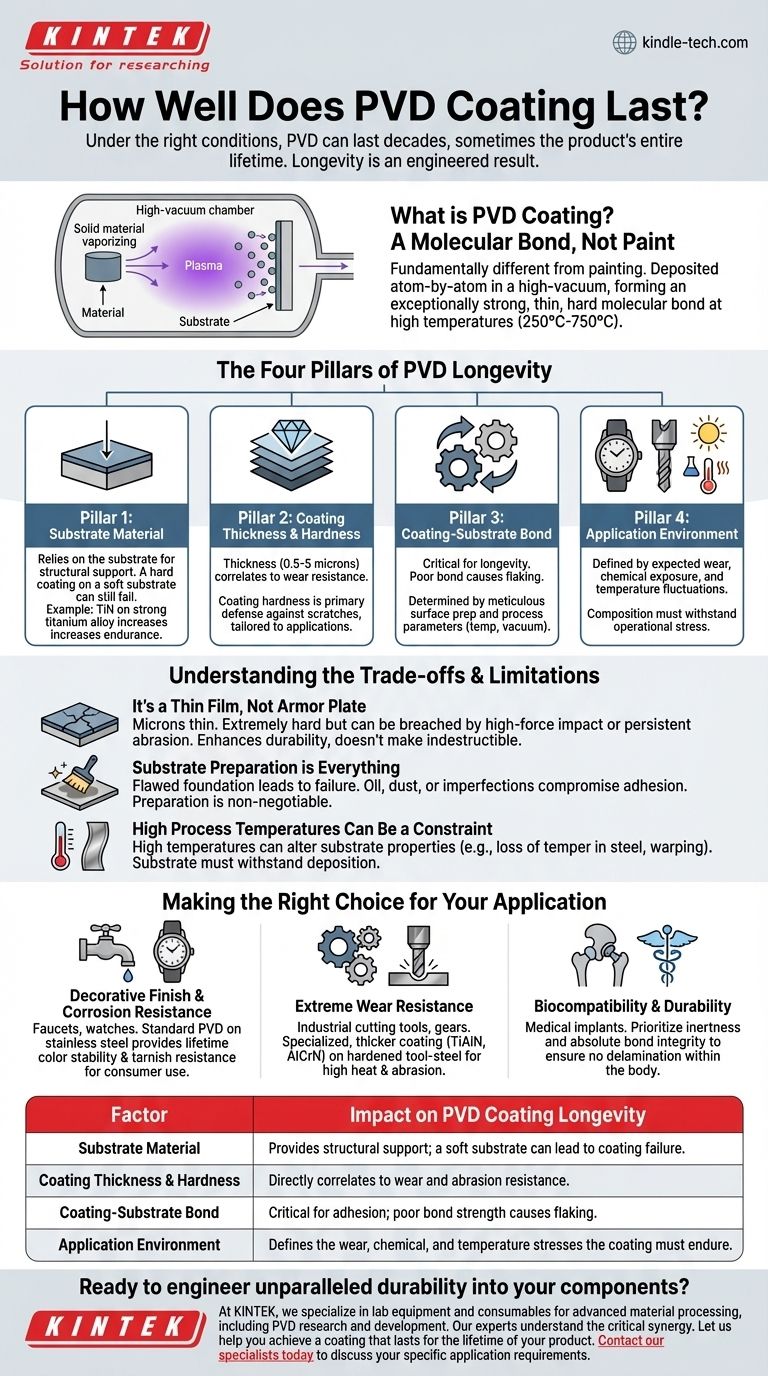

Bajo las condiciones adecuadas, un recubrimiento PVD puede durar décadas, a veces incluso durante toda la vida útil del producto. La vida útil no es un número único, sino el resultado directo del material de recubrimiento específico, su espesor, el sustrato sobre el que se aplica y el estrés ambiental que soporta. Es un acabado muy duradero, pero su longevidad es una función de su ingeniería.

La pregunta no es simplemente "¿cuánto dura el PVD?", sino más bien "¿qué factores deben controlarse para que el PVD dure en mi aplicación específica?". Su durabilidad no es inherente solo en el nombre; se diseña a través de una sinergia cuidadosa de la ciencia de los materiales y el control del proceso.

¿Qué es el Recubrimiento PVD? Un Enlace Molecular, No Pintura

La Deposición Física de Vapor (PVD) es fundamentalmente diferente del plateado o pintado tradicional. No es una capa de líquido que se seca sobre una superficie.

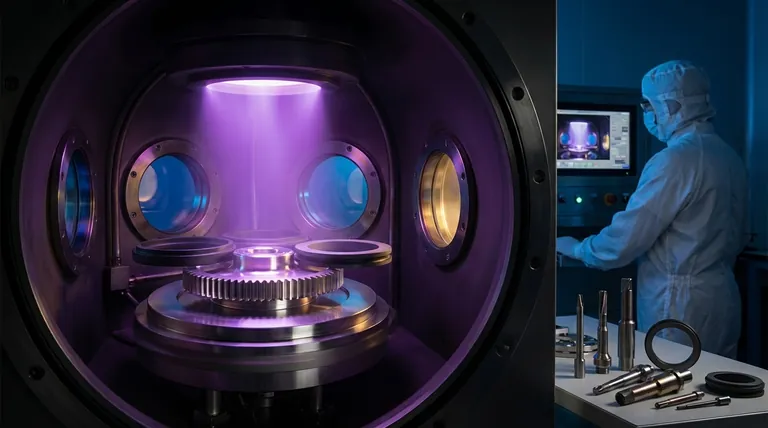

El Proceso de Deposición

El proceso tiene lugar en una cámara de alto vacío. Un material sólido, como el Nitruro de Titanio, se vaporiza en un plasma.

Este plasma se deposita, átomo por átomo, sobre el componente (el "sustrato"). Esto crea una película muy delgada, dura y fuertemente adherida en la superficie.

Un Cambio a Nivel Molecular

Debido a que esto ocurre a nivel molecular y a menudo a altas temperaturas (de 250 °C a 750 °C), el recubrimiento forma un enlace excepcionalmente fuerte con el sustrato. Esta es la razón por la cual los recubrimientos PVD son conocidos por su resistencia superior al desgaste y la corrosión en comparación con otros métodos.

Los Cuatro Pilares de la Longevidad del PVD

La durabilidad de un recubrimiento PVD no es accidental. Está determinada por cuatro factores interconectados. Comprenderlos es clave para especificar un recubrimiento que cumpla con sus expectativas.

Pilar 1: El Material del Sustrato

El rendimiento del recubrimiento PVD es inseparable del material sobre el que se aplica. El recubrimiento es una película delgada, generalmente entre 0.5 y 5 micras, y depende del sustrato para su soporte estructural.

Un recubrimiento duro sobre un sustrato blando todavía se abollará fácilmente, lo que podría fracturar el recubrimiento. El material base dicta la resistencia general y la resistencia a la fatiga del producto final.

Por ejemplo, un recubrimiento de Nitruro de Titanio (TiN) sobre una aleación de titanio fuerte puede aumentar significativamente la resistencia y el límite de fatiga del componente.

Pilar 2: Espesor y Dureza del Recubrimiento

El espesor se correlaciona directamente con la resistencia al desgaste. Un recubrimiento más grueso tardará más en desgastarse en condiciones abrasivas.

Sin embargo, la dureza del material de recubrimiento en sí es la defensa principal contra arañazos y desgaste. Diferentes materiales PVD ofrecen diferentes niveles de dureza, adaptados a aplicaciones específicas.

Pilar 3: El Enlace Recubrimiento-Sustrato

El recubrimiento más fuerte y duro es inútil si se desprende. La resistencia del enlace entre el recubrimiento y el sustrato es posiblemente el factor más crítico para la longevidad.

Este enlace se determina mediante una preparación meticulosa de la superficie y los parámetros específicos del proceso PVD, incluida la temperatura y la presión de vacío. Un enlace deficiente es la causa más común de fallos prematuros del PVD.

Pilar 4: El Entorno de Aplicación

Una caja de reloj con recubrimiento PVD expuesta a fricción ocasional durará mucho más que una herramienta de corte industrial con recubrimiento PVD sometida a calor extremo y abrasión todos los días.

Debe definir el desgaste esperado, la exposición química y las fluctuaciones de temperatura. La composición y el espesor del recubrimiento deben elegirse para soportar su entorno operativo específico.

Comprender las Compensaciones y Limitaciones

Aunque increíblemente efectivo, el PVD no es una solución invencible. La objetividad requiere reconocer sus limitaciones.

Es una Película Delgada, No una Placa de Blindaje

Un recubrimiento PVD tiene micras de espesor. Aunque es extremadamente duro y denso, puede ser perforado por un impacto agudo de alta fuerza o desgastado por una abrasión extrema y persistente. Mejora la durabilidad; no hace que una pieza sea indestructible.

La Preparación del Sustrato lo es Todo

El proceso PVD no puede arreglar una base defectuosa. Cualquier aceite, polvo o imperfección en la superficie del sustrato comprometerá la adhesión del recubrimiento, lo que provocará ampollas o descamación. El costo y el tiempo de una preparación de superficie adecuada no son negociables.

Las Altas Temperaturas del Proceso Pueden Ser una Restricción

Las altas temperaturas requeridas para muchos procesos PVD pueden alterar las propiedades del material del sustrato. Por ejemplo, algunos aceros tratados térmicamente pueden perder su temple, o ciertas aleaciones pueden deformarse. El sustrato debe ser capaz de soportar el entorno de deposición.

Tomar la Decisión Correcta para su Aplicación

Para obtener el rendimiento que necesita, debe hacer coincidir la especificación PVD con su objetivo principal.

- Si su enfoque principal es el acabado decorativo y la resistencia a la corrosión (p. ej., grifos, relojes): Un recubrimiento PVD estándar sobre acero inoxidable proporcionará una vida útil de estabilidad de color y resistencia al deslustre para el uso normal del consumidor.

- Si su enfoque principal es la resistencia extrema al desgaste (p. ej., herramientas de corte industriales, engranajes): Necesita un recubrimiento especializado y más grueso (como TiAlN o AlCrN) aplicado a un sustrato de acero para herramientas endurecido para soportar altas temperaturas y abrasión.

- Si su enfoque principal es la biocompatibilidad y la durabilidad (p. ej., implantes médicos): La elección del recubrimiento y el sustrato debe priorizar la inercia y la integridad absoluta del enlace para garantizar que ningún material se delamine dentro del cuerpo.

Al comprender estos factores de control, puede diseñar efectivamente la longevidad de su producto.

Tabla Resumen:

| Factor | Impacto en la Longevidad del Recubrimiento PVD |

|---|---|

| Material del Sustrato | Proporciona soporte estructural; un sustrato blando puede provocar fallos en el recubrimiento. |

| Espesor y Dureza del Recubrimiento | Se correlaciona directamente con la resistencia al desgaste y la abrasión. |

| Enlace Recubrimiento-Sustrato | Crítico para la adhesión; la escasa resistencia del enlace provoca descamación. |

| Entorno de Aplicación | Define las tensiones de desgaste, químicas y de temperatura que el recubrimiento debe soportar. |

¿Listo para incorporar una durabilidad sin precedentes en sus componentes? La longevidad de un recubrimiento PVD es una ciencia precisa. En KINTEK, nos especializamos en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales, incluida la investigación y el desarrollo de PVD. Nuestros expertos comprenden la sinergia crítica entre el sustrato, el material de recubrimiento y los parámetros del proceso. Permítanos ayudarle a lograr un recubrimiento que dure toda la vida útil de su producto. Contacte a nuestros especialistas hoy mismo para discutir los requisitos específicos de su aplicación y descubrir la solución PVD adecuada para su laboratorio o necesidades de producción.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial