Sí, una ventaja principal del tratamiento térmico al vacío es la reducción significativa —y a menudo la eliminación total— de la oxidación y la descarburización. Al realizar el proceso de calentamiento en un casi vacío, se eliminan los gases atmosféricos como el oxígeno y el dióxido de carbono que causan estas reacciones superficiales indeseables. Esto asegura que la integridad superficial del material se conserve durante todo el ciclo térmico.

El valor fundamental del tratamiento térmico al vacío es su capacidad para crear un entorno químicamente inerte. Al eliminar la atmósfera, se evita que ocurran las reacciones químicas no deseadas de oxidación y descarburización, lo que da como resultado piezas más limpias y de mayor calidad que requieren menos postprocesamiento.

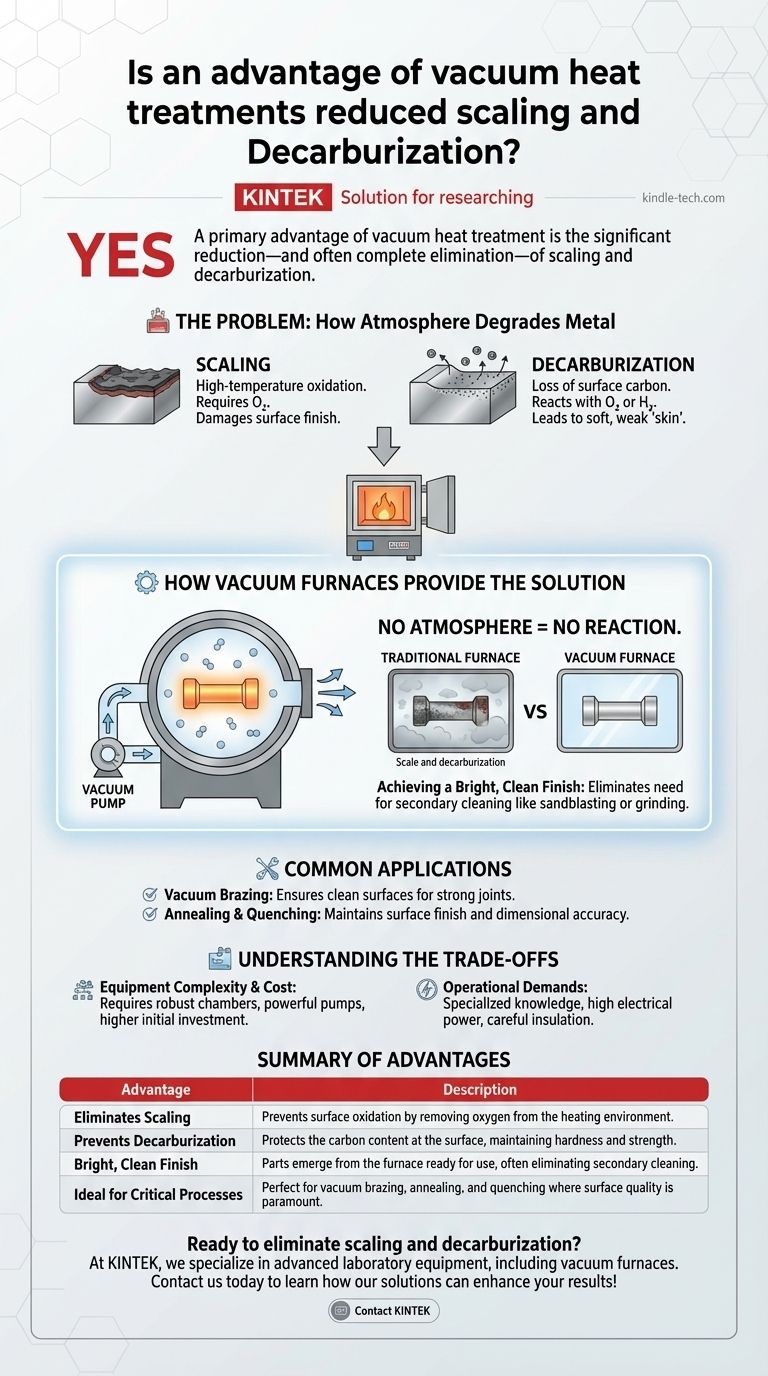

El Problema: Cómo la Atmósfera Degrada el Metal a Altas Temperaturas

Para comprender el beneficio de un vacío, primero debemos entender el problema que resuelve. Cuando el acero y otras aleaciones se calientan, se vuelven altamente reactivos con los gases del aire circundante.

¿Qué es la Oxidación (Scaling)?

La oxidación (Scaling) es simplemente la oxidación a alta temperatura. Es la formación de una capa oscura y escamosa de óxidos metálicos en la superficie de una pieza.

Esta reacción requiere oxígeno. Cuanto mayor sea la temperatura y más larga sea la exposición, más gruesa será la capa de óxido, dañando el acabado superficial y alterando las dimensiones de la pieza.

¿Qué es la Descarburización?

La descarburización es la pérdida de contenido de carbono de la capa superficial del acero. Este es un problema crítico porque el carbono es el elemento principal que le da al acero su dureza y resistencia.

Este proceso ocurre cuando los átomos de carbono cerca de la superficie reaccionan con gases como el oxígeno o el hidrógeno en la atmósfera del horno. El resultado es una "piel" exterior blanda y débil en un componente que debería ser duro, lo que provoca desgaste prematuro o fallas.

Cómo los Hornos de Vacío Proporcionan la Solución

Un horno de vacío aborda directamente estos problemas al eliminar la causa raíz: la atmósfera reactiva. Este enfoque ofrece ventajas claras sobre los métodos tradicionales que deben controlar cuidadosamente una mezcla de gases.

Eliminación de los Reactivos

El principio fundamental es simple: sin atmósfera, no hay reacción. Al extraer el aire de la cámara de calentamiento, la concentración de oxígeno y otros gases reactivos se vuelve demasiado baja para causar una oxidación o descarburización significativa.

La pieza de trabajo se calienta en un entorno inerte y controlado, asegurando que los únicos cambios que ocurren sean las transformaciones metalúrgicas previstas dentro del material mismo.

Lograr un Acabado Brillante y Limpio

El resultado directo de prevenir estas reacciones superficiales es una pieza brillante y limpia directamente del horno.

Este es un gran beneficio, ya que a menudo elimina la necesidad de operaciones de limpieza secundarias como el chorreado con arena, el decapado químico o la rectificación que se requieren para eliminar la cascarilla de las piezas tratadas en hornos de atmósfera.

Aplicaciones Comunes

Este acabado superficial prístino hace que el tratamiento al vacío sea ideal para una variedad de procesos. Es particularmente valioso para el brazado al vacío, donde las superficies perfectamente limpias son esenciales para que la aleación de soldadura fluya y forme una unión fuerte.

También es el método preferido para procesos como el recocido y el temple cuando mantener el acabado superficial final y la precisión dimensional es crítico.

Comprender las Compensaciones

Si bien los hornos de vacío ofrecen resultados superiores en calidad superficial, no son la solución predeterminada para todas las aplicaciones. Es importante reconocer las complejidades asociadas.

Complejidad y Costo del Equipo

Los hornos de vacío son sistemas mecánicamente complejos. Requieren cámaras robustas para soportar la presión atmosférica, así como potentes sistemas de bombeo para crear y mantener el vacío.

Esta complejidad conduce a un mayor costo de inversión inicial en comparación con muchos hornos de atmósfera tradicionales.

Demandas Operativas

Operar un horno de vacío requiere conocimientos especializados. El equipo exige una potencia eléctrica significativa, no solo para el calentamiento sino también para las bombas de vacío.

Como se señala en el diseño del horno, estos sistemas a menudo requieren fuentes de alimentación de bajo voltaje y alta corriente y una atención cuidadosa al aislamiento eléctrico para funcionar de manera segura y efectiva bajo condiciones de vacío.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de tratamiento térmico correcto depende completamente de los requisitos específicos de calidad, costo y volumen de su proyecto.

- Si su enfoque principal es la más alta calidad superficial posible: El tratamiento térmico al vacío es la opción definitiva, ya que elimina el riesgo de oxidación y descarburización.

- Si su enfoque principal es procesar componentes de gran volumen y menos críticos: Un horno de atmósfera de cinta continua tradicional puede ser más rentable.

- Si su enfoque principal es minimizar la mano de obra posterior al tratamiento: El acabado limpio del tratamiento al vacío puede reducir o eliminar significativamente los costosos pasos de limpieza secundaria.

En última instancia, elegir el tratamiento térmico al vacío es una decisión de controlar completamente el entorno del proceso, asegurando que la pieza final cumpla con su intención de diseño sin concesiones.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Elimina la Oxidación | Previene la oxidación superficial al eliminar el oxígeno del entorno de calentamiento. |

| Previene la Descarburización | Protege el contenido de carbono en la superficie, manteniendo la dureza y la resistencia. |

| Acabado Brillante y Limpio | Las piezas salen del horno listas para usar, a menudo eliminando la limpieza secundaria. |

| Ideal para Procesos Críticos | Perfecto para el brazado al vacío, el recocido y el temple donde la calidad superficial es primordial. |

¿Listo para eliminar la oxidación y la descarburización de su proceso de tratamiento térmico?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de vacío, diseñados para satisfacer las exigentes demandas de los laboratorios modernos. Nuestras soluciones aseguran que sus piezas metálicas logren un acabado prístino y de alta calidad sin un costoso postprocesamiento.

¡Contáctenos hoy para saber cómo nuestros equipos de tratamiento térmico al vacío pueden mejorar sus resultados y eficiencia!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores