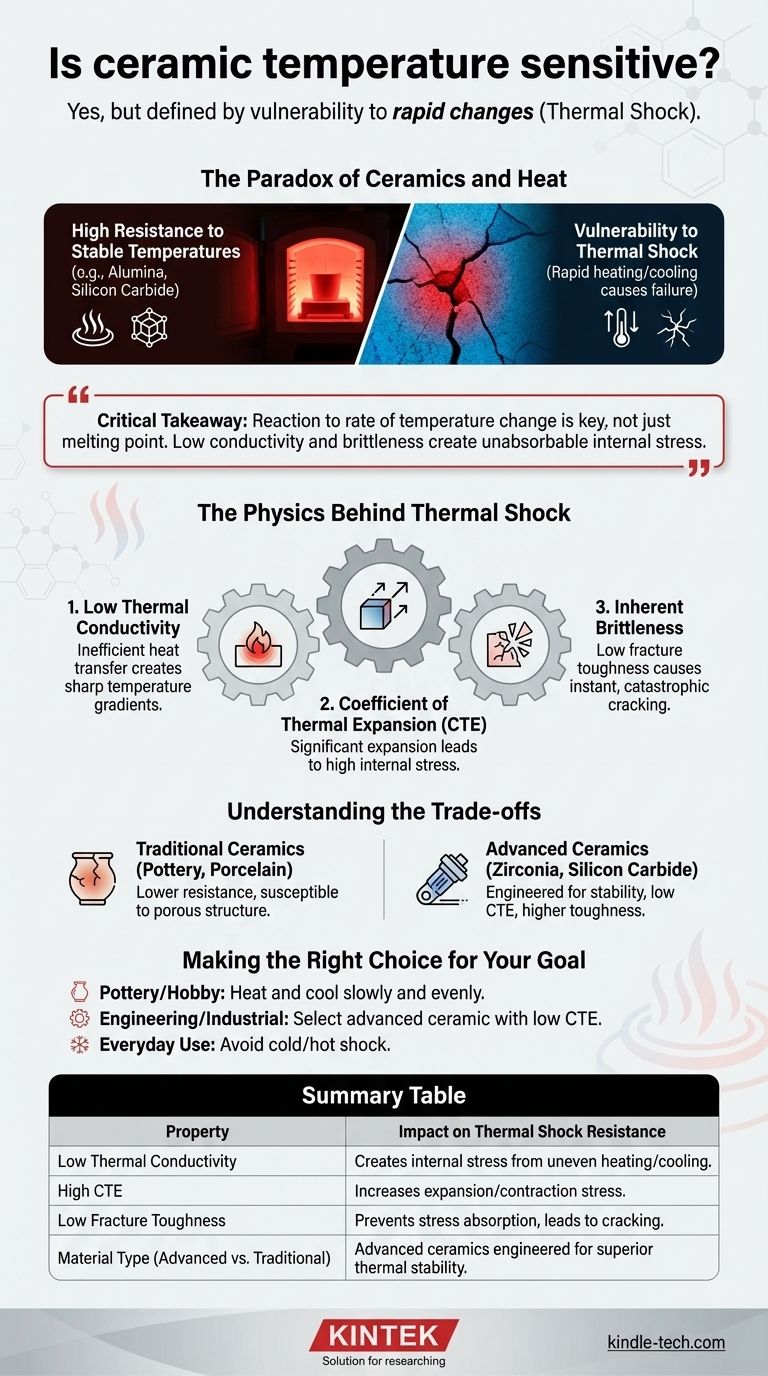

Sí, todas las cerámicas son sensibles a la temperatura, pero su sensibilidad se define por su extrema vulnerabilidad a los cambios rápidos de temperatura, un fenómeno conocido como choque térmico. Si bien pueden soportar un calor estable increíblemente alto, su estructura interna no puede tolerar la tensión de la expansión o contracción repentina, lo que a menudo provoca grietas y fallos catastróficos.

La conclusión fundamental es que la sensibilidad de una cerámica a la temperatura no se trata de su punto de fusión, sino de su reacción a la velocidad del cambio de temperatura. Su baja conductividad térmica y naturaleza frágil significan que el calentamiento o enfriamiento rápido crea una tensión interna que el material no puede absorber, haciendo que se rompa.

La doble naturaleza de las cerámicas y el calor

Las cerámicas presentan una paradoja. Se utilizan en aplicaciones que requieren una inmensa resistencia al calor, como hornos y componentes de motores, pero pueden romperse si su temperatura cambia demasiado rápido. Comprender esta dualidad es clave.

Alta resistencia a temperaturas estables

La mayoría de las cerámicas técnicas, como la alúmina y el carburo de silicio, tienen puntos de fusión excepcionalmente altos, a menudo muy superiores a los de los metales.

Esta propiedad les permite permanecer fuertes y estables a temperaturas que harían que otros materiales se debilitaran, se derritieran o se deformaran. Por eso se utilizan como aislantes en hornos, como escudos térmicos en naves espaciales y en hornos industriales.

La verdadera debilidad: el cambio rápido (choque térmico)

El choque térmico es el principal modo de fallo de las cerámicas expuestas a fluctuaciones de temperatura.

Cuando una cerámica se calienta o enfría rápidamente, una parte del material cambia de temperatura —y por lo tanto de tamaño— más rápido que otra. Esta diferencia crea una inmensa tensión interna. Como las cerámicas son frágiles, no pueden doblarse ni deformarse para aliviar esta tensión, por lo que se agrietan.

La física detrás del choque térmico

Tres propiedades fundamentales del material trabajan juntas para hacer que las cerámicas sean susceptibles al choque térmico. Un cambio en cualquiera de estas propiedades puede mejorar o empeorar drásticamente el rendimiento de una cerámica.

1. Baja conductividad térmica

Las cerámicas son excelentes aislantes térmicos, lo que significa que no transfieren el calor de manera eficiente.

Cuando se aplica calor a un punto, ese punto se calienta mucho mientras que las áreas adyacentes permanecen frías. Este fuerte gradiente de temperatura es la causa raíz de la expansión diferencial que crea tensión.

2. Coeficiente de expansión térmica (CTE)

Como todos los materiales, las cerámicas se expanden cuando se calientan y se contraen cuando se enfrían. La medida de cuánto se expanden por cada grado de cambio de temperatura es su Coeficiente de Expansión Térmica (CTE).

Un CTE alto significa que el material se expande y contrae significativamente. Cuando se combina con una mala conducción del calor, esto conduce a una alta tensión interna durante los cambios de temperatura.

3. Fragilidad inherente

A diferencia de los metales, que pueden deformarse plásticamente (doblarse) bajo tensión, las cerámicas son rígidas y frágiles.

Tienen una tenacidad a la fractura muy baja, lo que significa que una vez que se forma una grieta microscópica debido a la tensión térmica, se propagará casi instantáneamente a través del material, provocando una fractura completa. No hay un "fallo gradual".

Comprender las compensaciones: no todas las cerámicas son iguales

El término "cerámica" abarca una amplia gama de materiales, desde la alfarería de barro hasta los compuestos avanzados diseñados. Su sensibilidad a la temperatura varía significativamente.

Cerámicas tradicionales (alfarería, porcelana, loza)

Estos materiales generalmente tienen una menor resistencia al choque térmico.

Su composición química y su microestructura a menudo porosa los hacen más susceptibles al daño por calentamiento o enfriamiento rápidos. Un esmalte en un cuerpo cerámico también puede causar problemas si su CTE no coincide perfectamente con el CTE del cuerpo de arcilla, lo que provoca grietas o "craquelado".

Cerámicas técnicas y avanzadas (zirconia, carburo de silicio, alúmina)

Estos materiales están diseñados específicamente para la estabilidad térmica. Están diseñados para tener CTE muy bajos, mayor conductividad térmica o tenacidad a la fractura mejorada.

Por ejemplo, materiales como la sílice fundida y los aluminosilicatos de litio (utilizados en utensilios de cocina de cerámica de alta gama) tienen un CTE casi nulo, lo que los hace excepcionalmente resistentes al choque térmico.

Tomar la decisión correcta para su objetivo

Su enfoque para gestionar la sensibilidad a la temperatura de una cerámica depende totalmente de su aplicación, ya sea un alfarero, un ingeniero o simplemente un usuario de utensilios de cocina de cerámica.

- Si su enfoque principal es la alfarería o la cerámica para pasatiempos: Su objetivo es evitar grietas durante la cocción y el uso. Caliente y enfríe siempre las piezas de la manera más lenta y uniforme posible para minimizar los gradientes térmicos.

- Si su enfoque principal es la ingeniería o el diseño industrial: Su objetivo es la selección de materiales. Elija una cerámica avanzada con un CTE bajo y una alta tenacidad a la fractura, clasificada específicamente para los ciclos térmicos de su aplicación.

- Si su enfoque principal es el uso diario (por ejemplo, utensilios de cocina): Su objetivo es la manipulación adecuada. Nunca exponga un plato de cerámica caliente a un choque frío (como agua fría o una encimera de granito) o viceversa.

Dominar la relación de una cerámica con el calor consiste en controlar la velocidad del cambio, no solo la temperatura absoluta.

Tabla de resumen:

| Propiedad | Impacto en la resistencia al choque térmico |

|---|---|

| Baja conductividad térmica | Crea tensión interna por calentamiento/enfriamiento desigual. |

| Alto coeficiente de expansión térmica (CTE) | Aumenta la cantidad de expansión/contracción, elevando la tensión. |

| Baja tenacidad a la fractura (Fragilidad) | Impide la absorción de la tensión, lo que provoca grietas. |

| Tipo de material (Tradicional vs. Avanzado) | Las cerámicas avanzadas están diseñadas para una estabilidad térmica superior. |

¿Necesita una cerámica que pueda soportar ciclos térmicos extremos en su laboratorio o proceso? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Nuestra experiencia en cerámicas avanzadas como la alúmina y el carburo de silicio garantiza que obtenga materiales con la resistencia al choque térmico óptima para su aplicación específica. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de alta temperatura de su laboratorio.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Cuál es el proceso de prensado isostático en caliente para fabricar compuestos de matriz cerámica? Lograr una porosidad cercana a cero para un rendimiento superior

- ¿Qué es la zirconia en aplicaciones biomédicas? Una cerámica biocompatible de alta resistencia para implantes

- ¿Cuál es la función del polvo de alúmina de alta pureza como relleno en el proceso de cementación por empaquetamiento para álabes de motores aeroespaciales?

- ¿Cuál es la fase de zirconia más fuerte? La zirconia tetragonal ofrece una tenacidad inigualable

- ¿Cuáles son las ventajas de la cerámica? Desbloquee un rendimiento extremo para aplicaciones exigentes

- ¿Por qué es importante la densidad en la cerámica? Es la clave de la resistencia mecánica y el rendimiento

- ¿A qué temperatura se sinterizan las membranas cerámicas? Una guía de 750°C a 2100°C+

- ¿Cuáles son las características del SiC? Desbloqueando el rendimiento de alta temperatura, dureza e inercia química