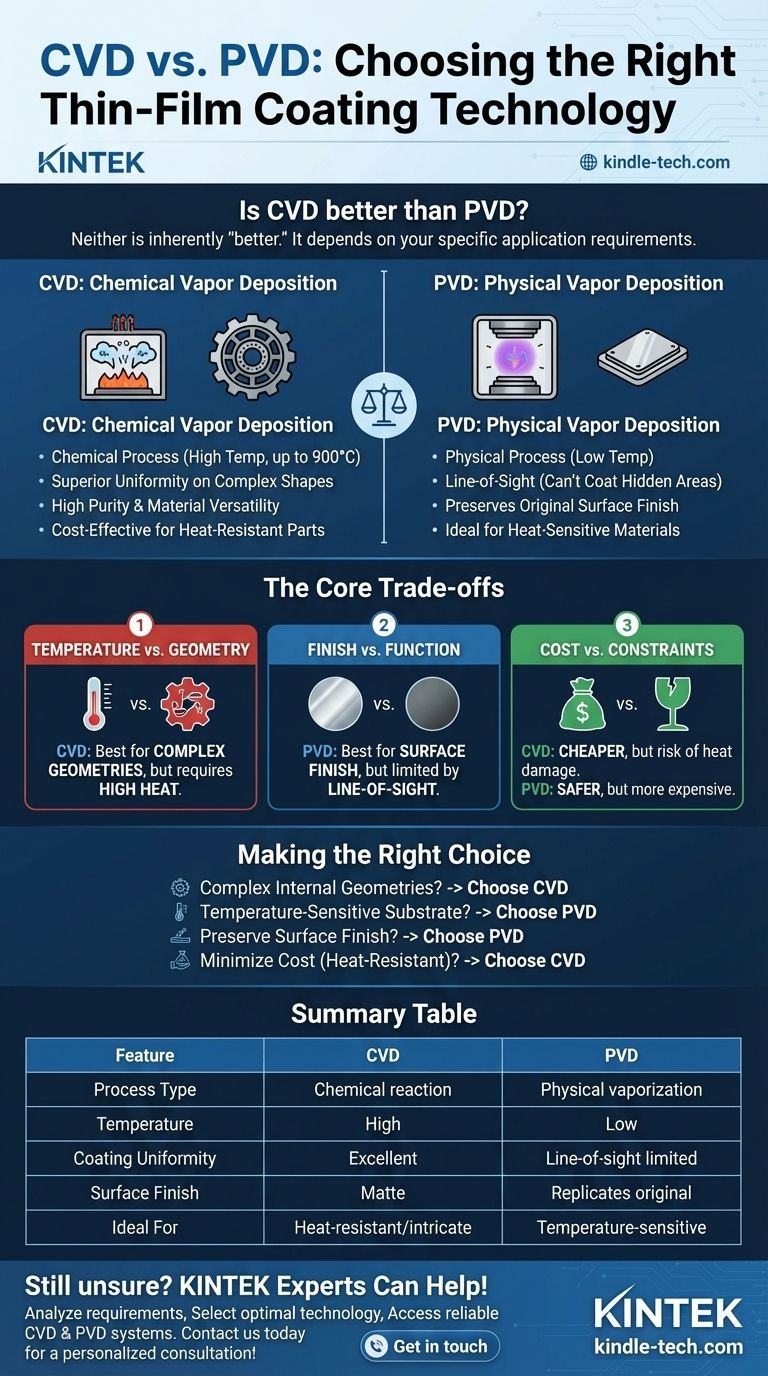

Para ser directos, ni CVD ni PVD son inherentemente "mejores" que el otro. La superioridad de un proceso sobre el otro depende completamente de los requisitos específicos de su aplicación. La diferencia fundamental radica en sus principios de funcionamiento: la Deposición Química de Vapor (CVD) utiliza una reacción química en una superficie calentada, mientras que la Deposición Física de Vapor (PVD) utiliza un proceso físico para depositar una película delgada en vacío. Esta distinción fundamental dicta qué método es adecuado para su material, geometría y resultado deseado.

La decisión entre CVD y PVD es un clásico compromiso de ingeniería. CVD ofrece una cobertura uniforme inigualable en formas complejas a un costo menor, pero su alto calor restringe su uso. PVD opera a temperaturas mucho más bajas, lo que lo hace ideal para materiales sensibles, pero su naturaleza de línea de visión limita su capacidad para recubrir geometrías intrincadas.

La diferencia fundamental: Química vs. Física

Para elegir correctamente, primero debe comprender cómo funciona cada proceso a un alto nivel. Sus nombres revelan sus mecanismos centrales.

Cómo funciona la Deposición Química de Vapor (CVD)

CVD es un proceso químico. Se introducen gases precursores en una cámara que contiene el sustrato, el cual se calienta a temperaturas muy altas (a menudo hasta 900°C). El calor desencadena una reacción química entre los gases, lo que provoca que un material sólido —el recubrimiento— se forme y se deposite sobre la superficie del sustrato.

Debido a que este proceso se basa en un gas que rodea la pieza, el recubrimiento se forma uniformemente sobre cada superficie expuesta, independientemente de su forma o complejidad.

Cómo funciona la Deposición Física de Vapor (PVD)

PVD es un proceso físico realizado en vacío. Un material fuente sólido (el recubrimiento) se vaporiza físicamente en un plasma a través de métodos como la pulverización catódica o la evaporación. Este material vaporizado luego viaja en línea recta a través del vacío y se condensa sobre el sustrato, formando un recubrimiento delgado y duro.

Piense en PVD como una forma muy avanzada de pintura en aerosol. Es un proceso de línea de visión, lo que significa que solo puede recubrir las superficies que puede "ver".

Dónde sobresale el CVD

La naturaleza química del CVD le otorga ventajas distintivas en escenarios específicos.

Conformidad y uniformidad superiores

Debido a que el recubrimiento se forma a partir de un gas reactivo, el CVD no está limitado por la línea de visión. Puede depositar una capa perfectamente uniforme dentro de orificios profundos, en características internas complejas y alrededor de formas intrincadas. Esto es algo que el PVD simplemente no puede lograr.

Alta pureza y versatilidad de materiales

El proceso CVD puede producir recubrimientos excepcionalmente puros, de grano fino y densos. También se puede utilizar con elementos que son difíciles de evaporar para PVD pero que están disponibles como compuestos químicos volátiles.

Rentabilidad

Para aplicaciones que pueden tolerar su alto calor, el CVD suele ser el proceso más económico. Se puede realizar a presión atmosférica y generalmente resulta en menos desperdicio de material.

Dónde sobresale el PVD

La naturaleza física y de baja temperatura del PVD lo convierte en la única opción para otras aplicaciones.

Procesamiento a baja temperatura

Esta es la ventaja más significativa del PVD. Sus temperaturas de operación son mucho más bajas que las del CVD, lo que lo hace seguro para sustratos sensibles a la temperatura. Esto incluye aceros endurecidos, aleaciones de aluminio y otros materiales que se ablandarían, deformarían o destruirían por el calor extremo del CVD.

Preservación del acabado superficial

Los recubrimientos PVD replican meticulosamente el acabado superficial original de la pieza. Si recubre un componente pulido, el componente recubierto estará pulido. El CVD, en contraste, típicamente crea un acabado opaco y mate que requiere post-procesamiento si se necesita una estética específica.

Sin tratamiento térmico posterior al recubrimiento

Las piezas recubiertas con PVD están listas para usar inmediatamente. Debido a que el proceso no altera el tratamiento térmico del sustrato, no se necesitan pasos adicionales para restaurar sus propiedades materiales.

Comprendiendo las compensaciones

Su decisión casi siempre se reducirá a equilibrar tres factores clave.

Temperatura vs. Geometría

Este es el conflicto central. Si su pieza tiene geometrías internas complejas pero puede soportar altas temperaturas, CVD es la opción ideal. Si su pieza está hecha de un material sensible al calor, PVD es su única opción viable, y debe diseñar en torno a sus limitaciones de línea de visión.

Acabado vs. Función

Debe decidir si la apariencia final de la superficie es crítica. Si preservar un pulido o una textura específica es un requisito, PVD es el claro ganador. Si el rendimiento funcional uniforme del recubrimiento es el único objetivo, el acabado mate del CVD a menudo es aceptable.

Costo vs. Restricciones del proceso

Aunque el CVD puede ser más barato por pieza, el costo potencial de un sustrato arruinado debido al daño por calor puede ser inmenso. El PVD es más caro debido a sus complejos sistemas de vacío y carga, pero proporciona un proceso mucho más seguro para componentes valiosos o sensibles.

Tomando la decisión correcta para su aplicación

Utilice estos puntos como una guía definitiva para seleccionar la tecnología adecuada.

- Si su enfoque principal es recubrir geometrías internas complejas o características profundas: Elija CVD por su capacidad superior para depositar una capa uniforme sin estar limitado por la línea de visión.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura (como acero templado o ciertas aleaciones): PVD es la opción necesaria debido a sus temperaturas de procesamiento significativamente más bajas.

- Si su enfoque principal es preservar el acabado superficial original de un componente: Seleccione PVD, ya que replica el acabado existente, mientras que el CVD típicamente resulta en una superficie mate.

- Si su enfoque principal es minimizar el costo para piezas resistentes al calor: CVD es generalmente la opción más rentable para crear recubrimientos altamente uniformes y duraderos.

Al comprender estos principios fundamentales, puede seleccionar con confianza la tecnología de deposición que se alinee perfectamente con sus objetivos de material, diseño y rendimiento.

Tabla resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Tipo de proceso | Reacción química | Vaporización física |

| Temperatura | Alta (hasta 900°C) | Baja |

| Uniformidad del recubrimiento | Excelente en geometrías complejas | Limitado por línea de visión |

| Acabado superficial | Mate, puede requerir post-procesamiento | Replica el acabado original |

| Ideal para | Piezas resistentes al calor con formas intrincadas | Materiales sensibles a la temperatura |

¿Aún no está seguro si CVD o PVD es lo adecuado para su aplicación de laboratorio específica?

KINTEK se especializa en proporcionar orientación experta y equipos de laboratorio de alta calidad para todas sus necesidades de deposición de película delgada. Nuestro equipo puede ayudarle a:

- Analizar las propiedades de su material y los requisitos de geometría

- Seleccionar la tecnología de recubrimiento óptima para su presupuesto y objetivos de rendimiento

- Acceder a sistemas y consumibles CVD y PVD confiables

Contacte a nuestros expertos hoy mismo para asegurarse de elegir la solución de recubrimiento perfecta para su laboratorio. Póngase en contacto a través de nuestro Formulario de Contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura