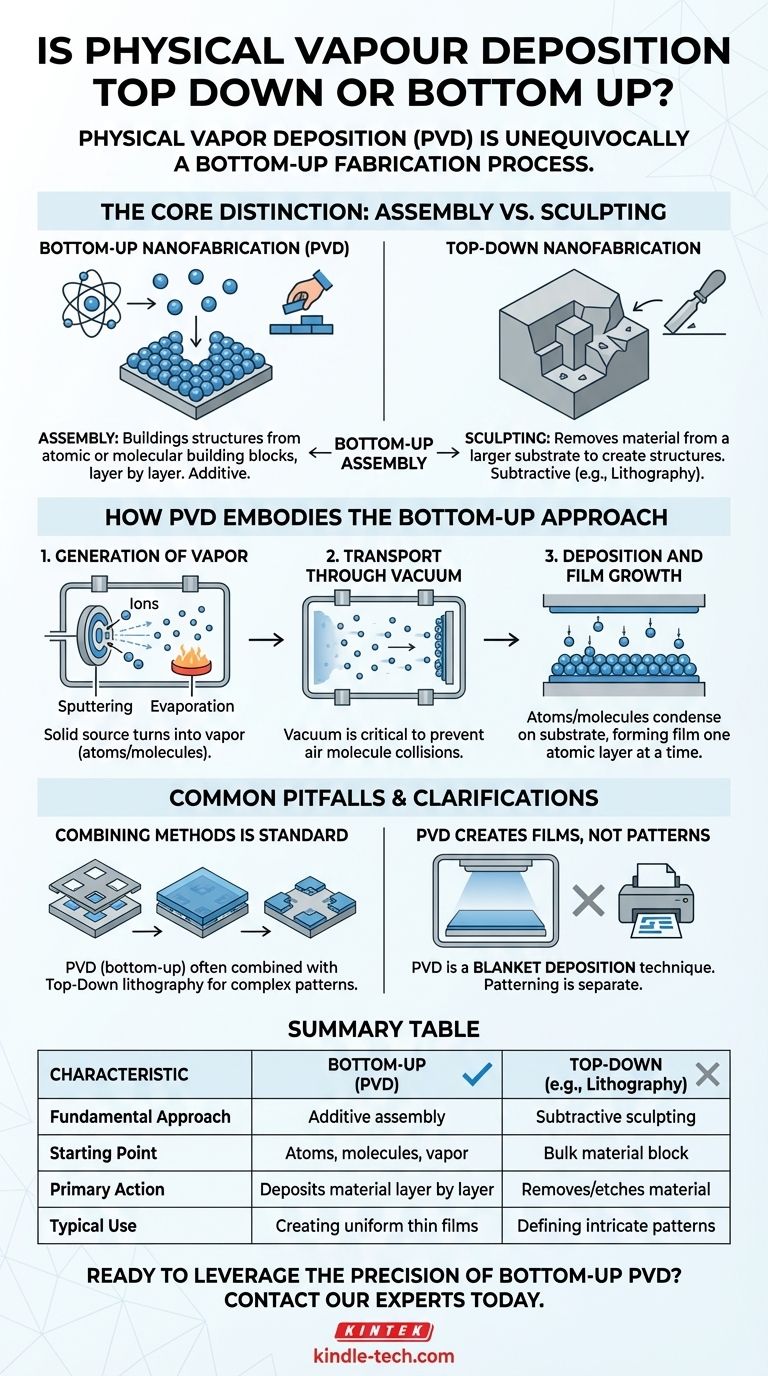

Para ser claros: la deposición física de vapor (PVD) es inequívocamente un proceso de fabricación de abajo hacia arriba. Esta clasificación proviene de su mecanismo fundamental, que implica construir una capa de material átomo por átomo a partir de sus constituyentes más básicos, en lugar de tallar una estructura a partir de un bloque más grande.

La distinción fundamental es la estrategia: las técnicas de abajo hacia arriba como PVD ensamblan estructuras a partir de bloques de construcción atómicos o moleculares, mientras que las técnicas de arriba hacia abajo esculpen estructuras eliminando material de un sustrato más grande.

El principio central: ensamblaje versus esculpido

Para comprender por qué la PVD encaja donde lo hace, es crucial captar los dos enfoques fundamentales de la nanofabricación.

Definición de nanofabricación "de abajo hacia arriba"

La fabricación de abajo hacia arriba comienza con las unidades más pequeñas posibles (átomos, moléculas o cúmulos) y las ensambla sistemáticamente en una estructura más grande y compleja.

Piénselo como construir una pared con ladrillos individuales. Cada ladrillo (un átomo) se coloca con precisión para crear la forma final deseada (la película delgada). Este método es aditivo por naturaleza.

Definición de nanofabricación "de arriba hacia abajo"

La fabricación de arriba hacia abajo adopta el enfoque opuesto. Comienza con una gran pieza de material a granel y utiliza procesos sustractivos, como el tallado o el grabado, para eliminar material hasta que solo quede la estructura deseada.

Esto es análogo a un escultor que comienza con un bloque de mármol y talla todo lo que no es la estatua final. La fotolitografía, piedra angular de la industria de los semiconductores, es el ejemplo clásico.

Cómo la PVD encarna el enfoque de abajo hacia arriba

El proceso PVD es una ilustración perfecta del principio de fabricación de abajo hacia arriba o aditivo. Generalmente consta de tres etapas clave.

1. Generación de vapor

Un material fuente sólido, conocido como el "blanco" (target), se convierte en un vapor de átomos o moléculas individuales. Esto se logra típicamente mediante pulverización catódica (bombardeo del blanco con iones energéticos) o evaporación térmica (calentamiento del material hasta que se vaporiza).

2. Transporte a través del vacío

Estas partículas vaporizadas viajan a través de una cámara de vacío de baja presión desde la fuente hasta el objeto objetivo, conocido como el "sustrato". El vacío es fundamental para evitar que estas partículas colisionen con las moléculas de aire.

3. Deposición y crecimiento de la película

Los átomos o moléculas aterrizan en la superficie del sustrato y se condensan, formando una película delgada y sólida. La película crece en espesor una capa atómica a la vez a medida que llegan más partículas, encarnando perfectamente la analogía de "construir con ladrillos".

Errores comunes y aclaraciones

Comprender la distinción es clave, pero también es importante reconocer cómo se utilizan estos métodos en la práctica.

La combinación de métodos es la práctica habitual

En aplicaciones del mundo real, especialmente en la fabricación de semiconductores, las técnicas de abajo hacia arriba y de arriba hacia abajo casi siempre se utilizan juntas. La PVD no se utiliza de forma aislada para crear patrones complejos.

Por ejemplo, para crear cableado metálico en un chip, un paso de fotolitografía de arriba hacia abajo primero crea una máscara estampada. Luego, un paso de PVD de abajo hacia arriba deposita una capa de metal sobre toda la superficie. Finalmente, otro proceso (como "lift-off" o grabado) elimina el metal no deseado, dejando el patrón de circuito deseado.

La PVD crea películas, no patrones

Un punto común de confusión es pensar que la PVD "imprime" patrones. No lo hace. La PVD es una técnica de deposición en capa uniforme que recubre todo lo que está a su alcance. La creación de patrones y la conformación intrincada son manejadas por los pasos de fotolitografía y grabado de arriba hacia abajo que la preceden o la siguen.

Aplicación de esto a su objetivo

Su comprensión de este concepto impacta directamente en cómo abordaría un desafío de fabricación.

-

Si su enfoque principal es crear una película delgada uniforme y de alta pureza: Está utilizando un método puro de abajo hacia arriba. La PVD es la herramienta ideal para depositar materiales con un control preciso a nivel atómico sobre el espesor y la composición.

-

Si su enfoque principal es fabricar un dispositivo micro-escala complejo (como un transistor): Utilizará una combinación de enfoques. Confiará en la fotolitografía de arriba hacia abajo para definir el patrón y en la PVD de abajo hacia arriba para depositar las capas de material funcional dentro de ese patrón.

-

Si su enfoque principal es controlar las propiedades del material a nanoescala: La naturaleza de abajo hacia arriba de la PVD es su ventaja. Al controlar los parámetros de deposición, influye directamente en la estructura cristalina, la densidad y la tensión de la película a nivel atómico.

Comprender la distinción entre el ensamblaje de abajo hacia arriba y el esculpido de arriba hacia abajo es fundamental para dominar la fabricación moderna.

Tabla de resumen:

| Característica | De abajo hacia arriba (PVD) | De arriba hacia abajo (p. ej., Litografía) |

|---|---|---|

| Enfoque fundamental | Ensamblaje aditivo | Esculpido sustractivo |

| Punto de partida | Átomos, moléculas, vapor | Bloque de material a granel |

| Acción principal | Deposita material capa por capa | Elimina/graba material |

| Uso típico | Creación de películas delgadas uniformes | Definición de patrones intrincados |

¿Listo para aprovechar la precisión de la PVD de abajo hacia arriba en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de deposición. Ya sea que esté depositando películas delgadas uniformes o integrando PVD en un proceso de fabricación más grande, nuestra experiencia garantiza que logre un control superior del material y resultados consistentes. ¡Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura