En muchas aplicaciones, sí, la Deposición Física de Vapor (PVD) es un método de recubrimiento superior. Crea un recubrimiento de película delgada extremadamente duradero a nivel molecular que mejora significativamente la resistencia de un componente al desgaste, la corrosión y la fricción, al tiempo que ofrece una amplia gama de acabados estéticos. Sin embargo, su idoneidad depende totalmente del material base y de los objetivos de rendimiento específicos de su proyecto.

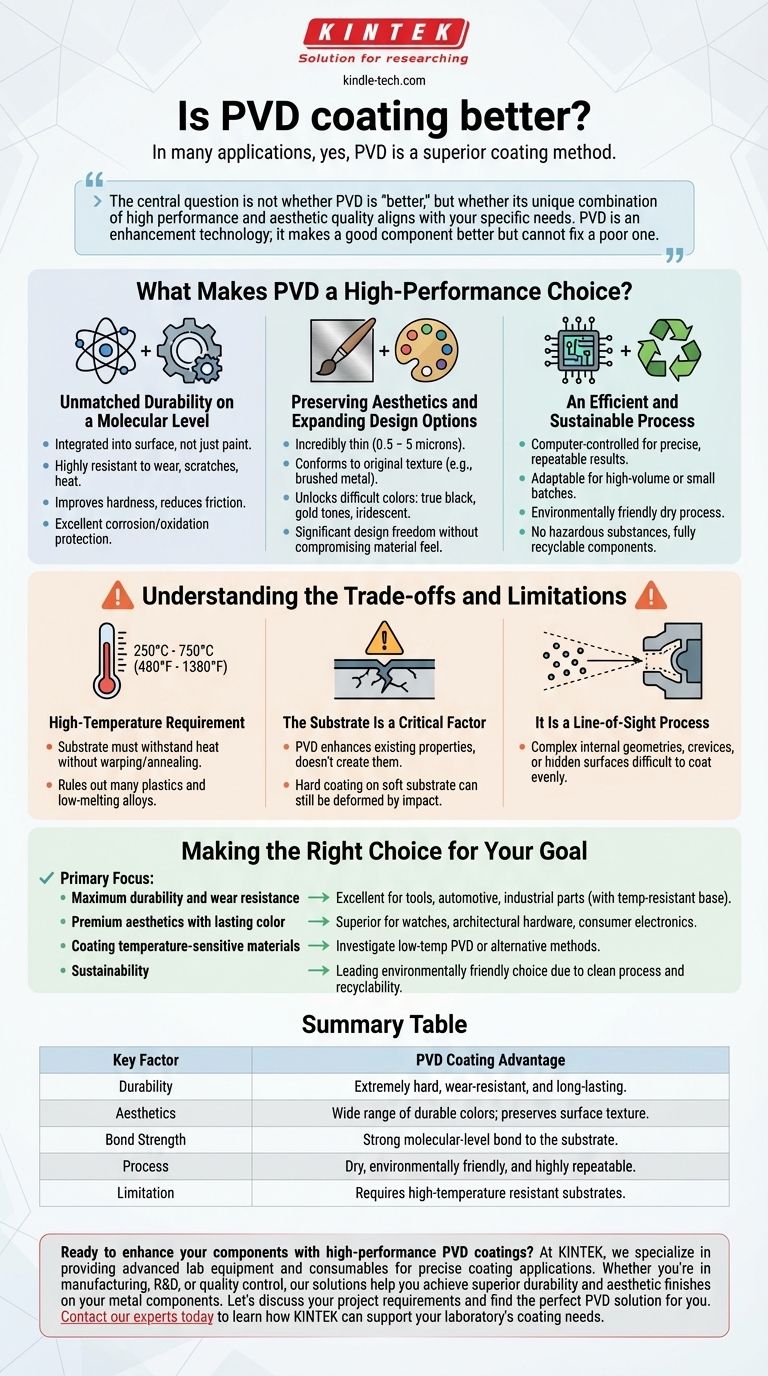

La pregunta central no es si el PVD es "mejor", sino si su combinación única de alto rendimiento y calidad estética se alinea con sus necesidades específicas. El PVD es una tecnología de mejora; hace que un buen componente sea mejor, pero no puede arreglar uno malo.

¿Qué hace del PVD una opción de alto rendimiento?

El PVD es un proceso realizado en un vacío a alta temperatura que transfiere físicamente un material de recubrimiento a un sustrato, átomo por átomo. Esto crea una unión potente y un acabado con ventajas distintivas.

Durabilidad inigualable a nivel molecular

Los recubrimientos PVD no son simplemente una capa de pintura; están integrados en la superficie del material. El resultado es un acabado altamente resistente al desgaste, los arañazos y el calor.

Este proceso mejora drásticamente la dureza de un componente, reduciendo los efectos de la fricción y extendiendo su vida útil operativa. También proporciona una excelente protección contra la corrosión y la oxidación.

Preservación de la estética y ampliación de las opciones de diseño

Debido a que el recubrimiento es increíblemente delgado —típicamente entre 0,5 y 5 micras— se adapta perfectamente a la textura superficial original del sustrato. Un acabado de metal cepillado seguirá siendo un acabado de metal cepillado.

Además, el PVD desbloquea nuevas opciones de color que de otro modo serían difíciles de lograr, como el negro verdadero, los tonos dorados y los acabados iridiscentes. Esto proporciona una libertad de diseño significativa sin comprometer el aspecto y la sensación del material subyacente.

Un proceso eficiente y sostenible

Las máquinas PVD modernas están controladas por ordenador, lo que permite resultados precisos y repetibles que reducen el tiempo y el coste de producción. El proceso es adaptable tanto para la fabricación de gran volumen como para lotes pequeños y personalizados.

Desde el punto de vista medioambiental, el PVD destaca. Es un proceso en seco que no utiliza las sustancias peligrosas comunes en el galvanizado tradicional, y los componentes recubiertos finales son totalmente reciclables.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el PVD no es una solución universal. Comprender sus requisitos operativos y limitaciones es fundamental para tomar una decisión informada.

Requisito de alta temperatura

El proceso PVD estándar requiere altas temperaturas, a menudo entre 250 °C y 750 °C (480 °F y 1380 °F). El material del sustrato debe ser capaz de soportar este calor sin deformarse, recocerse o perder sus propiedades estructurales fundamentales.

Esta restricción descarta inmediatamente muchos plásticos, aleaciones de bajo punto de fusión y otros materiales sensibles a la temperatura para la aplicación PVD estándar.

El sustrato es un factor crítico

El PVD mejora las propiedades existentes; no las crea de la nada. El rendimiento final de una pieza recubierta con PVD está fundamentalmente determinado por la calidad y las características del material base subyacente.

Aplicar un recubrimiento PVD duro sobre un sustrato blando no hará que la pieza sea a prueba de abolladuras. El recubrimiento duro puede resistir los arañazos, pero un impacto fuerte simplemente deformará el material blando que se encuentra debajo, lo que podría provocar que el recubrimiento se agriete.

Es un proceso de línea de visión

En PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que las geometrías internas complejas, las grietas profundas o las superficies ocultas pueden ser difíciles o imposibles de recubrir uniformemente sin una rotación sofisticada del componente.

Tomar la decisión correcta para su objetivo

El PVD es una tecnología excepcional cuando se aplica correctamente. Utilice estos puntos para guiar su decisión.

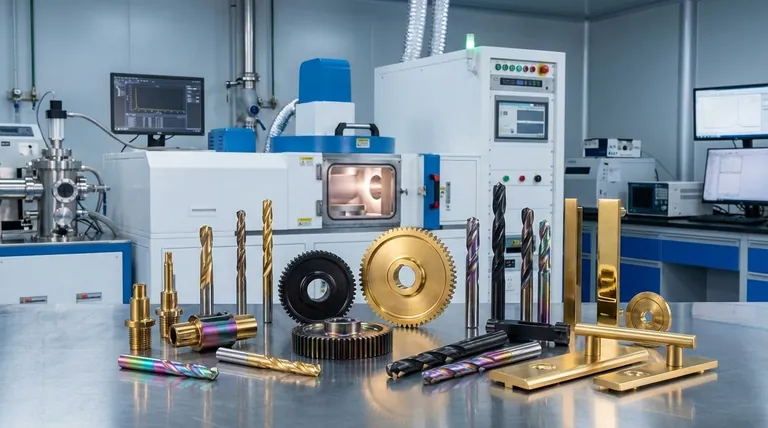

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: El PVD es una excelente opción para componentes como herramientas, piezas de automóviles y equipos industriales, siempre que el material base pueda tolerar la temperatura del proceso.

- Si su enfoque principal es la estética premium con color duradero: El PVD es un método superior para lograr acabados duraderos y de alta gama en artículos como relojes, herrajes arquitectónicos y electrónica de consumo.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura: Debe investigar procesos PVD especializados a baja temperatura o considerar métodos de recubrimiento alternativos por completo.

- Si su enfoque principal es la sostenibilidad: El PVD es una opción líder respetuosa con el medio ambiente debido a su proceso limpio y la reciclabilidad del producto final.

En última instancia, conocer estos principios fundamentales es la clave para determinar si el PVD es la solución superior para su aplicación específica.

Tabla de resumen:

| Factor clave | Ventaja del recubrimiento PVD |

|---|---|

| Durabilidad | Extremadamente duro, resistente al desgaste y duradero. |

| Estética | Amplia gama de colores duraderos; conserva la textura de la superficie. |

| Fuerza de adhesión | Fuerte unión a nivel molecular con el sustrato. |

| Proceso | Seco, ecológico y altamente repetible. |

| Limitación | Requiere sustratos resistentes a altas temperaturas. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento de precisión. Ya sea que trabaje en fabricación, I+D o control de calidad, nuestras soluciones le ayudan a lograr una durabilidad superior y acabados estéticos en sus componentes metálicos.

Hablemos de los requisitos de su proyecto y encontremos la solución PVD perfecta para usted.

Contacte con nuestros expertos hoy mismo para saber cómo KINTEK puede apoyar las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura