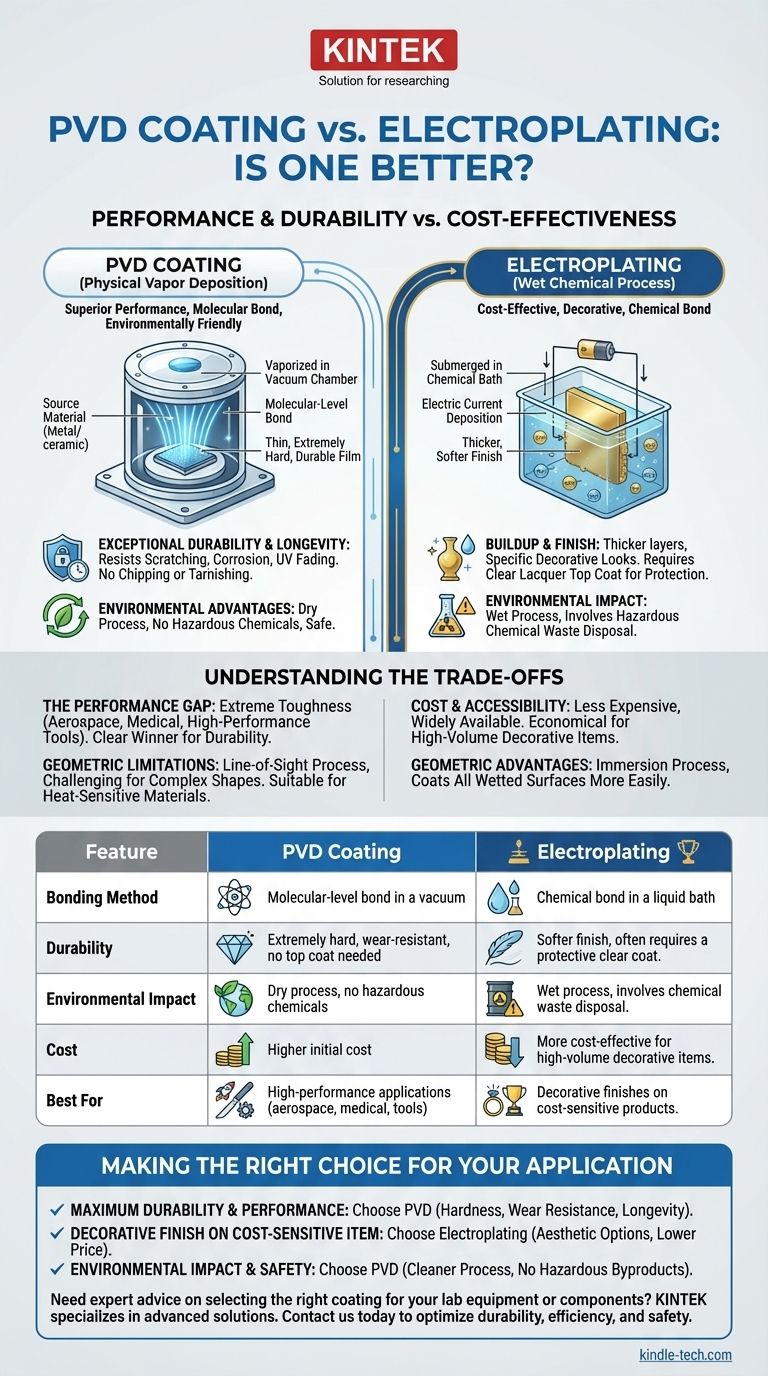

En términos de rendimiento puro y durabilidad, la Deposición Física de Vapor (PVD) es casi siempre superior a la galvanoplastia tradicional. El PVD crea una superficie más dura, más resistente a la corrosión y más duradera al unir una fina capa de recubrimiento al sustrato a nivel molecular. Si bien la galvanoplastia sigue siendo un método común, se basa en un enlace químico más débil y a menudo requiere una capa protectora transparente que puede degradarse con el tiempo.

La pregunta no es simplemente qué proceso es "mejor", sino cuál es el apropiado para su aplicación específica. El PVD ofrece propiedades físicas superiores y seguridad ambiental, mientras que la galvanoplastia proporciona una solución rentable para una amplia gama de usos decorativos y funcionales.

¿Qué es el PVD? El proceso de unión molecular

La Deposición Física de Vapor no es un recubrimiento simple; es un proceso de alta tecnología que altera fundamentalmente la superficie de un material. Se realiza en un entorno de alto vacío.

El proceso de deposición

El material fuente sólido —a menudo un metal o cerámica de alta pureza— se vaporiza mediante métodos como la pulverización catódica o la evaporación térmica. Este vapor luego viaja a través de la cámara de vacío y se condensa sobre el sustrato, formando una película muy delgada, densa y altamente adherida.

Características clave: Dureza y durabilidad

El recubrimiento PVD resultante es excepcionalmente duro y resistente al desgaste. Debido a que el enlace es molecular, no se astilla, desvanece ni empaña fácilmente. Esto lo hace ideal para productos que enfrentan un alto desgaste, fricción o exposición a los elementos.

Ventajas ambientales

El PVD es un proceso seco y respetuoso con el medio ambiente. A diferencia de la galvanoplastia, no utiliza ni produce productos químicos peligrosos, eliminando la necesidad de una compleja eliminación de residuos.

¿Cómo se compara la galvanoplastia? El proceso químico húmedo

La galvanoplastia es un proceso "húmedo" mucho más antiguo y bien establecido que utiliza una corriente eléctrica para depositar una capa de metal sobre una superficie conductora.

El proceso electroquímico

La pieza a recubrir (el sustrato) se sumerge en un baño químico que contiene iones metálicos disueltos. Cuando se aplica una corriente continua, estos iones son atraídos al sustrato, donde se "reducen" de nuevo a un metal sólido y forman una capa en la superficie.

Características clave: Acumulación y acabado

Las capas galvanizadas pueden ser más gruesas que los recubrimientos PVD y a menudo se eligen por su apariencia decorativa específica, como cromo o latón pulido. Sin embargo, estos acabados son más blandos y a menudo requieren una capa superior de laca transparente para protección, que a su vez puede amarillear, rayarse o fallar con el tiempo.

Comprendiendo las compensaciones

Elegir entre PVD y galvanoplastia requiere una clara comprensión de sus respectivas fortalezas y debilidades. La elección "mejor" depende completamente de los objetivos de su proyecto.

La brecha de rendimiento y durabilidad

Para aplicaciones que exigen una dureza extrema, el PVD es el claro ganador. Su resistencia al rayado, la corrosión y el desvanecimiento por UV es muy superior a la galvanoplastia. Es el estándar en industrias exigentes como la aeroespacial, los implantes médicos y las herramientas de corte de alto rendimiento.

El factor costo y accesibilidad

La galvanoplastia es generalmente un proceso menos costoso y más ampliamente disponible. Para artículos decorativos de alto volumen y sensibles al costo, donde la durabilidad extrema no es la preocupación principal, sigue siendo una solución económicamente viable y efectiva.

Limitaciones geométricas y de sustrato

El PVD es un proceso de "línea de visión", lo que significa que puede ser un desafío recubrir uniformemente formas muy complejas con huecos profundos. La galvanoplastia, al ser un proceso de inmersión, puede recubrir todas las superficies mojadas más fácilmente. Sin embargo, el PVD se puede aplicar a temperaturas más bajas, lo que lo hace adecuado para algunos materiales sensibles al calor que podrían dañarse con otros procesos.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse por los requisitos principales de su producto o componente.

- Si su enfoque principal es la máxima durabilidad y rendimiento: El PVD es la opción superior por su dureza, resistencia al desgaste y longevidad.

- Si su enfoque principal es un acabado decorativo en un artículo sensible al costo: La galvanoplastia ofrece una amplia gama de opciones estéticas a un precio más bajo.

- Si su enfoque principal es el impacto ambiental y la seguridad en el lugar de trabajo: El PVD proporciona un proceso significativamente más limpio y seguro sin subproductos peligrosos.

En última instancia, alinear la tecnología con sus requisitos específicos de rendimiento y presupuesto asegurará que tome la decisión más efectiva.

Tabla resumen:

| Característica | Recubrimiento PVD | Galvanoplastia |

|---|---|---|

| Método de unión | Unión a nivel molecular en vacío | Unión química en un baño líquido |

| Durabilidad | Extremadamente duro, resistente al desgaste, no necesita capa superior | Acabado más blando, a menudo requiere una capa protectora transparente |

| Impacto ambiental | Proceso seco, sin productos químicos peligrosos | Proceso húmedo, implica eliminación de residuos químicos |

| Costo | Costo inicial más alto | Más rentable para artículos decorativos de alto volumen |

| Mejor para | Aplicaciones de alto rendimiento (aeroespacial, médica, herramientas) | Acabados decorativos en productos sensibles al costo |

¿Necesita asesoramiento experto para seleccionar el recubrimiento adecuado para su equipo o componentes de laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para aplicaciones de tratamiento de superficies. Ya sea que esté desarrollando herramientas de alto rendimiento o artículos decorativos, nuestro equipo puede ayudarlo a elegir la tecnología de recubrimiento óptima para mejorar la durabilidad, la eficiencia y la seguridad. Contáctenos hoy para discutir sus necesidades específicas y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones