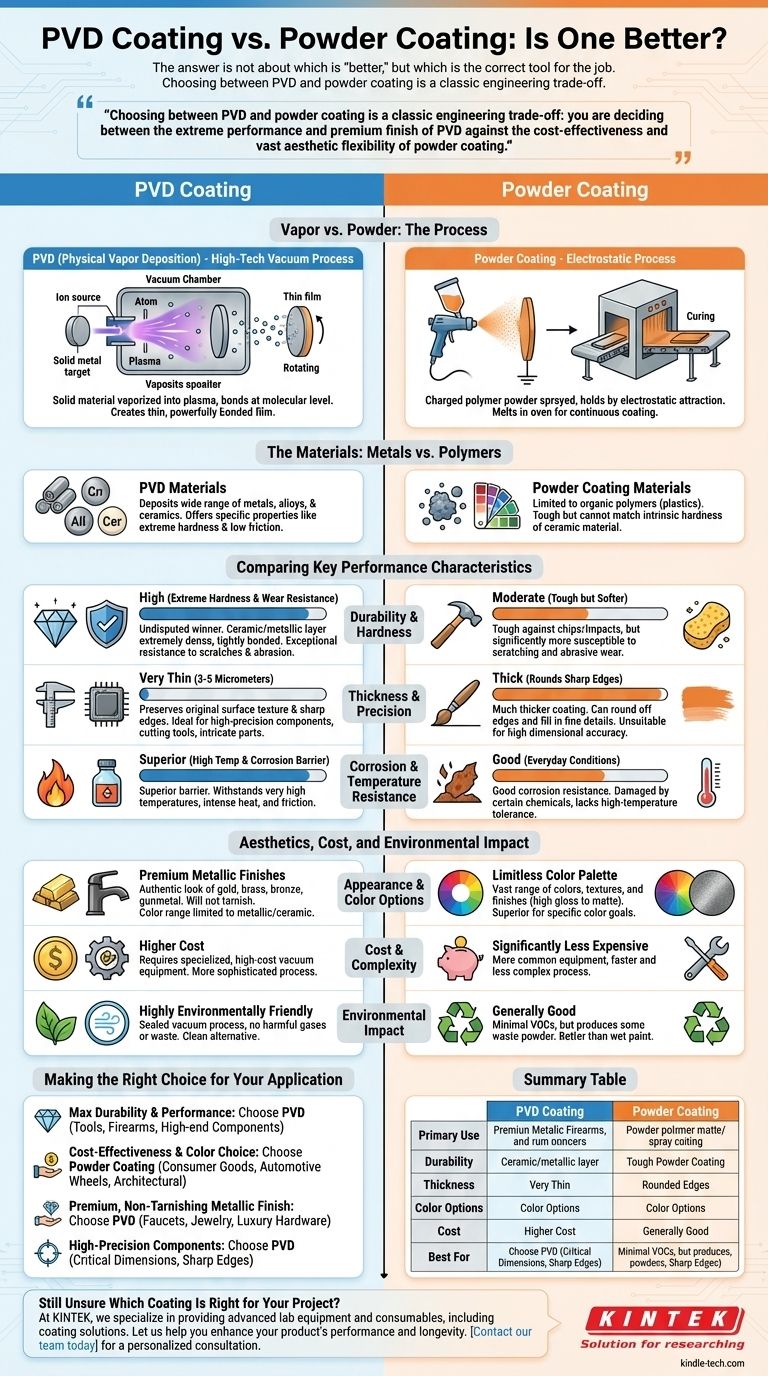

La respuesta no es cuál es "mejor", sino cuál es la herramienta adecuada para el trabajo. La deposición física de vapor (PVD) es un proceso de alto rendimiento que une una película delgada e increíblemente dura de cerámica o metal a una superficie en el vacío, ofreciendo una durabilidad superior. El recubrimiento en polvo, en cambio, aplica una capa de polímero más gruesa y menos costosa mediante una carga electrostática, proporcionando una excelente variedad de colores y una protección sólida para el uso general.

Elegir entre PVD y recubrimiento en polvo es una compensación clásica de ingeniería: usted está decidiendo entre el rendimiento extremo y el acabado premium del PVD frente a la rentabilidad y la vasta flexibilidad estética del recubrimiento en polvo.

¿Cuál es la diferencia fundamental?

Para comprender sus aplicaciones, primero debe entender que el PVD y el recubrimiento en polvo son tecnologías completamente diferentes a nivel molecular.

El proceso: Vapor frente a polvo

El PVD, o Deposición Física de Vapor, es un proceso de alta tecnología que se lleva a cabo dentro de una cámara de vacío. Un material sólido (como titanio o cromo) se vaporiza en un plasma, y sus átomos o moléculas se depositan luego sobre el objeto objetivo, creando una película delgada y poderosamente adherida.

El recubrimiento en polvo es un proceso electrostático. Se le da una carga eléctrica a un polvo de polímero y se rocía sobre una pieza conectada a tierra. La atracción electrostática mantiene el polvo en su lugar hasta que la pieza se cura en un horno, lo que derrite el polvo en un recubrimiento liso y continuo.

Los materiales: Metales frente a polímeros

El PVD puede depositar una amplia gama de metales, aleaciones y cerámicas. Esta versatilidad le permite crear superficies con propiedades específicas como dureza extrema o baja fricción.

El recubrimiento en polvo se limita a polímeros orgánicos, que son esencialmente plásticos. Aunque los polímeros modernos son muy avanzados, no pueden igualar la dureza intrínseca de un material cerámico.

Comparación de características clave de rendimiento

Las diferencias en el proceso y el material conducen a diferencias drásticas en el rendimiento.

Durabilidad y dureza

El PVD es el ganador indiscutible en dureza y resistencia al desgaste. La capa cerámica o metálica resultante es extremadamente densa y está fuertemente unida al sustrato, proporcionando una resistencia excepcional a los arañazos, la abrasión y el desgaste.

El recubrimiento en polvo es resistente y protege contra astillas e impactos, pero como recubrimiento de polímero más blando, es significativamente más susceptible a los arañazos y al desgaste abrasivo que el PVD.

Grosor y precisión

Los recubrimientos PVD son extremadamente delgados, típicamente solo de 3 a 5 micrómetros. Esto preserva la textura superficial original y los bordes afilados de la pieza, lo que lo hace ideal para componentes de alta precisión como herramientas de corte, cuchillas y piezas intrincadas de relojes.

Los recubrimientos en polvo son mucho más gruesos, lo que puede redondear los bordes afilados y rellenar los detalles finos. Si bien esto puede crear un acabado liso deseable, no es adecuado para piezas que requieren una alta precisión dimensional.

Resistencia a la corrosión y a la temperatura

El PVD proporciona una barrera superior contra la corrosión y puede soportar temperaturas muy altas. Esta es la razón por la que se utiliza en herramientas industriales que experimentan calor y fricción intensos.

El recubrimiento en polvo ofrece una buena resistencia a la corrosión para condiciones cotidianas, pero puede ser dañado por ciertos productos químicos y no tiene la tolerancia a altas temperaturas del PVD.

Estética, coste e impacto medioambiental

El rendimiento no es el único factor; las consideraciones prácticas a menudo dictan la mejor opción.

Apariencia y opciones de color

El recubrimiento en polvo ofrece una paleta casi ilimitada de colores, texturas y acabados (desde alto brillo hasta mate). Si su objetivo principal es un color específico, el recubrimiento en polvo es la opción superior.

El PVD destaca en la creación de auténticos acabados metálicos premium. Puede hacer que el acero inoxidable parezca idéntico al oro, latón, bronce o gris metalizado, y este acabado no se empañará ni se oxidará. Sin embargo, su gama de colores se limita a lo que se puede lograr con metales y cerámicas.

Coste y complejidad

El recubrimiento en polvo es significativamente menos costoso que el PVD. El equipo es más común y el proceso es más rápido y menos complejo.

El PVD requiere equipos de vacío especializados y de alto coste y es un proceso más sofisticado, lo que se refleja en su precio más elevado.

Impacto medioambiental

El PVD es un proceso altamente respetuoso con el medio ambiente. Se lleva a cabo en un vacío sellado y no produce gases nocivos ni subproductos de desecho, lo que lo convierte en una alternativa limpia al galvanizado tradicional.

Tomar la decisión correcta para su aplicación

Seleccione el recubrimiento que se alinee con los requisitos principales de su producto.

- Si su enfoque principal es la máxima durabilidad y rendimiento: Elija PVD por su dureza inigualable, resistencia al desgaste y aplicación delgada y precisa, ideal para herramientas, armas de fuego y componentes de alta gama.

- Si su enfoque principal es la rentabilidad y la elección de color: Elija el recubrimiento en polvo por su menor coste y su amplia gama de colores disponibles, perfecto para bienes de consumo, llantas de automóviles y elementos arquitectónicos.

- Si su enfoque principal es un acabado metálico premium que no se empaña: Elija PVD para replicar auténticamente el aspecto de los metales preciosos en grifos, joyas y herrajes de lujo.

- Si su enfoque principal son los componentes de alta precisión: Elija PVD porque su película ultrafina no alterará las dimensiones críticas de la pieza ni apagará los bordes afilados.

En última instancia, su elección se guía por el equilibrio entre el presupuesto y la versatilidad estética del recubrimiento en polvo frente al rendimiento absoluto y la longevidad del PVD.

Tabla de resumen:

| Característica | Recubrimiento PVD | Recubrimiento en polvo |

|---|---|---|

| Uso principal | Herramientas de alto rendimiento, piezas de precisión, acabados de lujo | Bienes de consumo, elementos arquitectónicos, protección rentable |

| Durabilidad | Extremadamente duro, resistente a arañazos y al desgaste | Buena resistencia al impacto, más blando y más propenso a arañazos |

| Grosor | 3–5 micrómetros (preserva las dimensiones de la pieza) | Capa más gruesa (puede redondear bordes y rellenar detalles) |

| Opciones de color | Limitado a acabados metálicos/cerámicos (ej. oro, gris metalizado) | Amplia gama de colores, texturas y niveles de brillo |

| Coste | Más alto debido al equipo de vacío especializado | Más bajo y más accesible |

| Ideal para | Durabilidad extrema, precisión y estética premium | Proyectos económicos y requisitos de color vibrante |

¿Aún no está seguro de qué recubrimiento es el adecuado para su proyecto?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidas soluciones de recubrimiento adaptadas a sus necesidades específicas. Ya sea que requiera la durabilidad extrema del PVD para herramientas de precisión o la versatilidad rentable del recubrimiento en polvo para productos de consumo, nuestros expertos pueden ayudarle a tomar la mejor decisión.

Permítanos ayudarle a mejorar el rendimiento y la longevidad de su producto.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden satisfacer sus desafíos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura