En resumen, sí. La deposición física de vapor (PVD) es ampliamente considerada como uno de los procesos de recubrimiento más respetuosos con el medio ambiente disponibles. A diferencia de los métodos tradicionales de galvanoplastia "húmeda" que dependen de baños químicos líquidos, el PVD es una técnica de deposición en seco al vacío que produce un acabado excepcionalmente duradero y limpio con un impacto ambiental mínimo.

La razón principal por la que el PVD es ecológico radica en su proceso, no solo en sus materiales. Al depositar físicamente una película delgada de material sobre una superficie dentro de un vacío sellado, evita inherentemente los productos químicos tóxicos, los residuos peligrosos y la contaminación del aire que plagan los métodos de recubrimiento convencionales como la galvanoplastia.

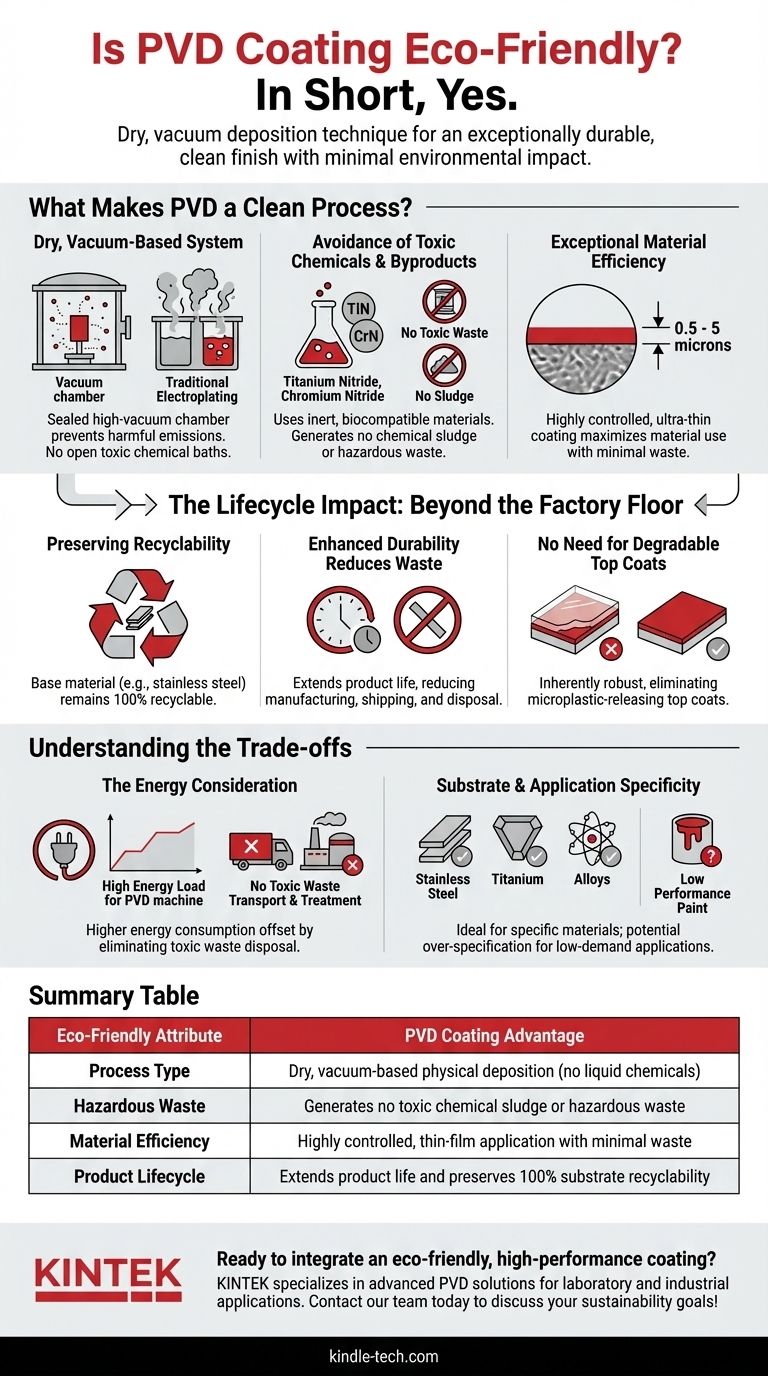

¿Qué hace que el PVD sea un proceso limpio para el medio ambiente?

Las ventajas medioambientales del PVD están directamente relacionadas con la naturaleza fundamental de cómo se aplica el recubrimiento. Es un proceso físico, no químico.

Un sistema seco basado en el vacío

El recubrimiento PVD se realiza dentro de una cámara de alto vacío. Este entorno sellado es fundamental, ya que garantiza que no se liberen sustancias nocivas a la atmósfera durante el proceso.

Esto contrasta marcadamente con la galvanoplastia tradicional, que implica sumergir las piezas en cubas abiertas de soluciones químicas tóxicas, creando humos peligrosos y aguas residuales.

Evitación de productos químicos tóxicos y subproductos

El proceso PVD no utiliza los ácidos fuertes, cianuros o cromo hexavalente comunes en la galvanoplastia. Los materiales utilizados para el recubrimiento en sí, como el nitruro de titanio (TiN) y el nitruro de cromo (CrN), son inertes y biocompatibles.

Dado que es un método de deposición física, no genera lodos químicos tóxicos ni residuos peligrosos que requieran una eliminación especializada y costosa.

Eficiencia excepcional de los materiales

El PVD aplica un recubrimiento extremadamente delgado, pero duradero, generalmente entre 0,5 y 5 micras. El proceso está altamente controlado, lo que garantiza que el material de recubrimiento se deposite directamente sobre la superficie objetivo con muy poco desperdicio.

El impacto del ciclo de vida: más allá de la planta de fabricación

Los beneficios medioambientales del PVD se extienden mucho más allá de la aplicación inicial, influyendo en todo el ciclo de vida del producto.

Preservación de la reciclabilidad

Una ventaja clave es que el recubrimiento PVD no altera la naturaleza fundamental del material del sustrato. Una pieza de acero inoxidable recubierta con PVD sigue siendo 100% reciclable, preservando el valor y la reutilización del metal base.

La durabilidad mejorada reduce los residuos

La dureza y la resistencia a la corrosión de los recubrimientos PVD extienden significativamente la vida útil funcional de un producto. Un producto más duradero significa que se necesitan menos reemplazos, lo que a su vez reduce la huella ambiental asociada con la fabricación, el envío y la eliminación.

No se necesitan capas superiores degradables

Muchos acabados tradicionales requieren una capa superior transparente para protección, que puede degradarse, astillarse o amarillear con el tiempo, liberando a veces microplásticos u otras sustancias. Los recubrimientos PVD son inherentemente robustos y no requieren estas capas adicionales.

Comprensión de las compensaciones

Aunque son muy ventajosos, ningún proceso industrial está exento de contexto. Comprender las compensaciones es clave para tomar una decisión informada.

La consideración energética

Crear un vacío y generar el plasma utilizado en el PVD son procesos intensivos en energía. La maquinaria requiere una carga eléctrica significativa en comparación con un simple baño químico.

Sin embargo, este coste energético a menudo se compensa con la eliminación total de los recursos necesarios para el transporte, el tratamiento y la limpieza ambiental a largo plazo de los residuos tóxicos asociados con los métodos alternativos.

Especificidad del sustrato y la aplicación

El PVD funciona mejor en materiales que pueden soportar el proceso de vacío y, en algunos casos, temperaturas elevadas. Es un acabado ideal para metales como el acero inoxidable, el titanio y ciertas aleaciones.

Es un acabado de alto rendimiento, lo que lo convierte en una posible "sobrerregulación" para aplicaciones donde una pintura o recubrimiento en polvo simple sería suficiente y las demandas de rendimiento son bajas.

Tomar la decisión correcta para su aplicación

Elegir una tecnología de recubrimiento requiere equilibrar los requisitos de rendimiento con los objetivos medioambientales.

- Si su enfoque principal es eliminar residuos peligrosos y productos químicos tóxicos: El PVD es una opción excepcional, ya que evita por completo los baños químicos y los lodos peligrosos de procesos como la galvanoplastia.

- Si su enfoque principal es el ciclo de vida del producto y la circularidad: El PVD destaca al crear un acabado duradero que prolonga la vida útil del producto mientras preserva la reciclabilidad total del metal base.

- Si su enfoque principal es el alto rendimiento sin compromiso medioambiental: El PVD ofrece una dureza superior, resistencia a la corrosión y durabilidad, lo que lo convierte en la tecnología limpia preferida para industrias exigentes como la médica y la aeroespacial.

Al priorizar un proceso físico limpio sobre uno químico reactivo, el PVD le permite lograr un acabado superior que alinea el alto rendimiento con una responsabilidad medioambiental genuina.

Tabla de resumen:

| Atributo Ecológico | Ventaja del recubrimiento PVD |

|---|---|

| Tipo de proceso | Deposición física seca basada en vacío (sin productos químicos líquidos) |

| Residuos peligrosos | No genera lodos químicos tóxicos ni residuos peligrosos |

| Eficiencia del material | Aplicación de película delgada altamente controlada con residuos mínimos |

| Ciclo de vida del producto | Extiende la vida útil del producto y preserva el 100% de reciclabilidad del sustrato |

¿Listo para integrar un recubrimiento ecológico y de alto rendimiento en su línea de productos? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para aplicaciones de laboratorio e industriales. Nuestra experiencia garantiza que obtenga un acabado limpio y duradero que se alinee con sus objetivos de sostenibilidad. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar cómo el recubrimiento PVD puede beneficiar sus necesidades específicas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura