En resumen, sí. La Deposición Física de Vapor (PVD) se considera generalmente un proceso de acabado premium y costoso en comparación con métodos tradicionales como la pintura, el recubrimiento en polvo o la galvanoplastia. Sin embargo, el coste no es una cifra sencilla, ya que refleja un proceso altamente técnico que cambia fundamentalmente las propiedades superficiales de un material a nivel molecular, proporcionando una durabilidad y un rendimiento excepcionales.

El coste del PVD no es solo por una "capa de color", sino una inversión en ingeniería de superficies de alto rendimiento. El precio final está determinado por variables específicas como el material del recubrimiento, la complejidad de la pieza y el espesor requerido, lo que se correlaciona directamente con la longevidad y función final del acabado.

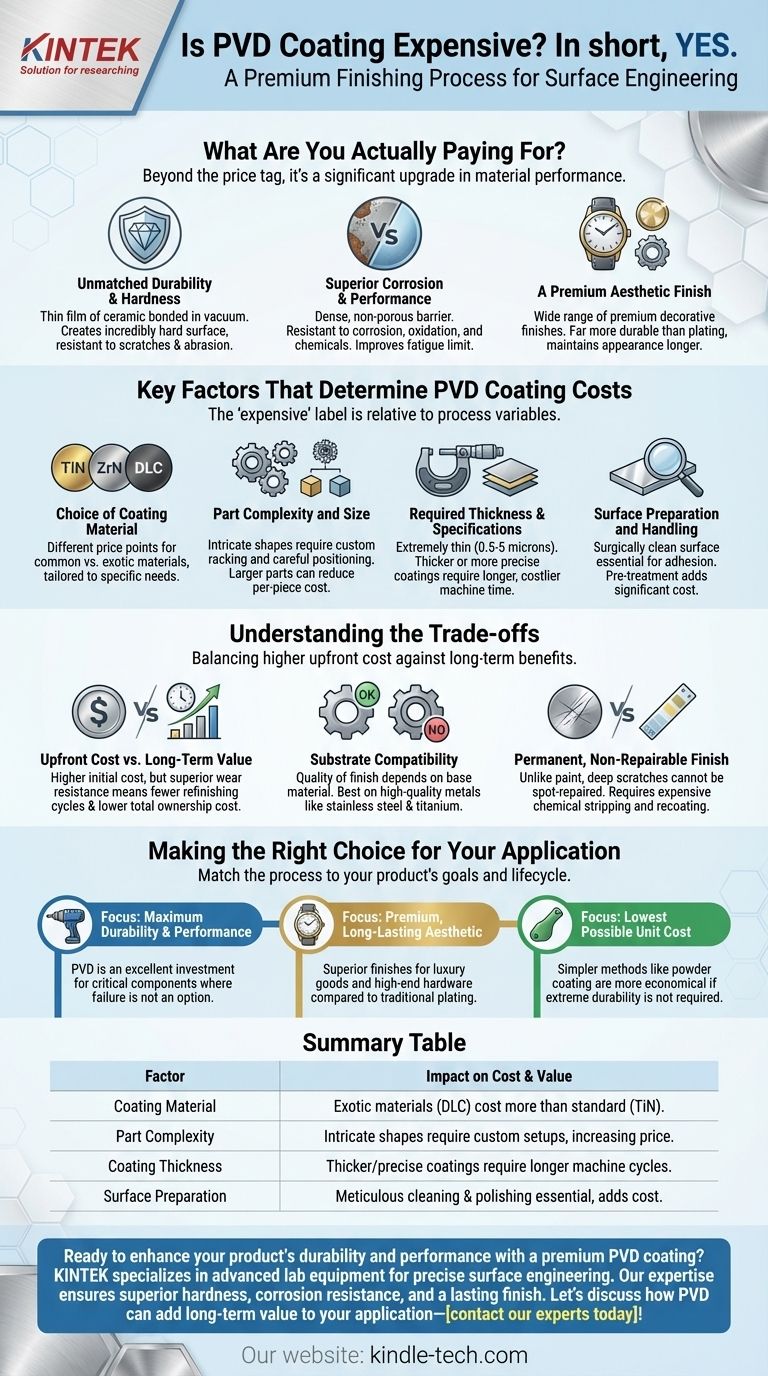

¿Por qué está pagando realmente?

Comprender el coste del PVD requiere mirar más allá de la etiqueta del precio hacia el valor inherente que añade. Usted está pagando por una mejora significativa en el rendimiento del material.

Dureza y durabilidad inigualables

El PVD no es una simple capa de pintura; es una película delgada de material cerámico unida al sustrato en un entorno de alto vacío. Esto crea una superficie increíblemente dura que es altamente resistente a los arañazos y la abrasión.

La dureza final es un factor clave en su durabilidad, lo que lo hace ideal para aplicaciones de alto desgaste.

Corrosión y rendimiento superiores

El proceso crea una barrera densa y no porosa que es excepcionalmente resistente a la corrosión, la oxidación y los productos químicos.

Para aplicaciones de ingeniería especializadas, los recubrimientos PVD pueden mejorar drásticamente el rendimiento. Por ejemplo, aplicar un recubrimiento de TiN a una aleación de titanio puede aumentar su límite de fatiga y resistencia, extendiendo la vida útil de los componentes críticos.

Un acabado estético premium

Aunque es altamente funcional, el PVD también se utiliza para lograr una amplia gama de acabados decorativos premium en materiales como el acero inoxidable.

Estos recubrimientos son mucho más duraderos que el plateado tradicional, asegurando que los productos mantengan su apariencia durante mucho más tiempo.

Factores clave que determinan los costes de recubrimiento PVD

La etiqueta de "caro" es relativa porque el precio final es el resultado directo de varias variables críticas del proceso.

La elección del material de recubrimiento

El material que se deposita tiene un impacto significativo en el coste. Materiales comunes como el Nitruro de Titanio (TiN) tienen puntos de precio diferentes a los materiales más especializados o exóticos como el Nitruro de Zirconio (ZrN) o el Carbono Tipo Diamante (DLC).

Cada material ofrece diferentes propiedades físicas y químicas, adaptadas a necesidades específicas.

Complejidad y tamaño de la pieza

La geometría de las piezas que se recubren es un factor de coste importante. Las formas complejas requieren un montaje personalizado y una colocación cuidadosa dentro de la cámara de vacío para garantizar un recubrimiento uniforme.

Las piezas más grandes o las mayores cantidades pueden reducir el coste por pieza, pero la configuración para un trabajo específico implica gastos fijos.

Espesor y especificaciones requeridas

Los recubrimientos PVD son extremadamente delgados, típicamente entre 0,5 y 5 micras. Un recubrimiento más grueso o más preciso requiere un tiempo de ciclo de deposición más largo dentro de la cámara.

Dado que el tiempo de máquina es un componente de coste principal, los ciclos más largos se traducen directamente en un precio más alto.

Preparación y manipulación de la superficie

El PVD requiere una superficie quirúrgicamente limpia para una adhesión adecuada. El coste del pretratamiento —que puede incluir limpieza, pulido, desengrasado o chorreado de arena— es una parte significativa del gasto total.

Cualquier imperfección en el material base será visible a través del delgado recubrimiento PVD, por lo que una preparación meticulosa no es negociable.

Comprender las compensaciones

Elegir PVD implica equilibrar su mayor coste inicial con sus beneficios y limitaciones a largo plazo.

Coste inicial frente a valor a largo plazo

El PVD es casi siempre más caro por adelantado que las alternativas. Sin embargo, su resistencia superior al desgaste significa que la pieza no necesitará ser reacabada o reemplazada con tanta frecuencia, lo que podría resultar en un menor coste total de propiedad durante la vida útil del producto.

Compatibilidad del sustrato

La calidad del acabado PVD depende en gran medida del material subyacente sobre el que se aplica. El proceso es más adecuado para metales de alta calidad como el acero inoxidable, el titanio y ciertas aleaciones que pueden soportar las condiciones de calor y vacío de la cámara de deposición.

Es un acabado permanente y no reparable

A diferencia de la pintura que se puede retocar, un arañazo profundo que penetra el recubrimiento PVD no se puede reparar en el sitio. Toda la pieza debe ser despojada químicamente y recubierta completamente de nuevo, lo cual es un proceso costoso y que consume mucho tiempo.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar PVD debe estar impulsada por los objetivos específicos de su producto.

- Si su enfoque principal es la máxima durabilidad y rendimiento: El PVD es una inversión excelente y, a menudo, necesaria para herramientas, componentes industriales y piezas donde el fallo por desgaste no es una opción.

- Si su enfoque principal es una estética premium y duradera: El PVD proporciona acabados para artículos de lujo como relojes, joyas y herrajes de alta gama que son muy superiores al plateado tradicional.

- Si su enfoque principal es el menor coste unitario posible: Métodos más sencillos como el recubrimiento en polvo o la pintura serán significativamente más económicos para aplicaciones donde no se requiere una durabilidad extrema.

Elegir el acabado superficial correcto significa adaptar el proceso al valor y ciclo de vida previstos de su producto.

Tabla de resumen:

| Factor | Impacto en el coste y el valor |

|---|---|

| Material del recubrimiento | Los materiales exóticos (p. ej., DLC) cuestan más que los estándar (p. ej., TiN). |

| Complejidad de la pieza | Las formas intrincadas requieren configuraciones personalizadas, lo que aumenta el precio. |

| Espesor del recubrimiento | Los recubrimientos más gruesos y precisos requieren tiempos de ciclo de máquina más largos. |

| Preparación de la superficie | La limpieza y el pulido meticulosos son esenciales para la adhesión, lo que aumenta el coste. |

¿Listo para mejorar la durabilidad y el rendimiento de su producto con un recubrimiento PVD premium?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies de precisión. Nuestra experiencia garantiza que sus materiales obtengan una dureza superior, resistencia a la corrosión y un acabado estético duradero. Hablemos de cómo el recubrimiento PVD puede añadir valor a largo plazo a su aplicación: ¡contacte con nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad