Sí, el recubrimiento por Deposición Física de Vapor (PVD) se considera un proceso fundamentalmente seguro y ambientalmente sólido. Es un método de deposición al vacío que produce un recubrimiento duradero e inerte sin generar subproductos, residuos o gases nocivos. La seguridad del PVD se extiende desde su proceso de fabricación limpio hasta su capacidad para mejorar la integridad del material sin causar daños térmicos.

La razón principal por la que el PVD se considera seguro es doble: el proceso de aplicación es ambientalmente limpio y el recubrimiento resultante mejora la durabilidad del material subyacente sin comprometer su integridad estructural o su reciclabilidad.

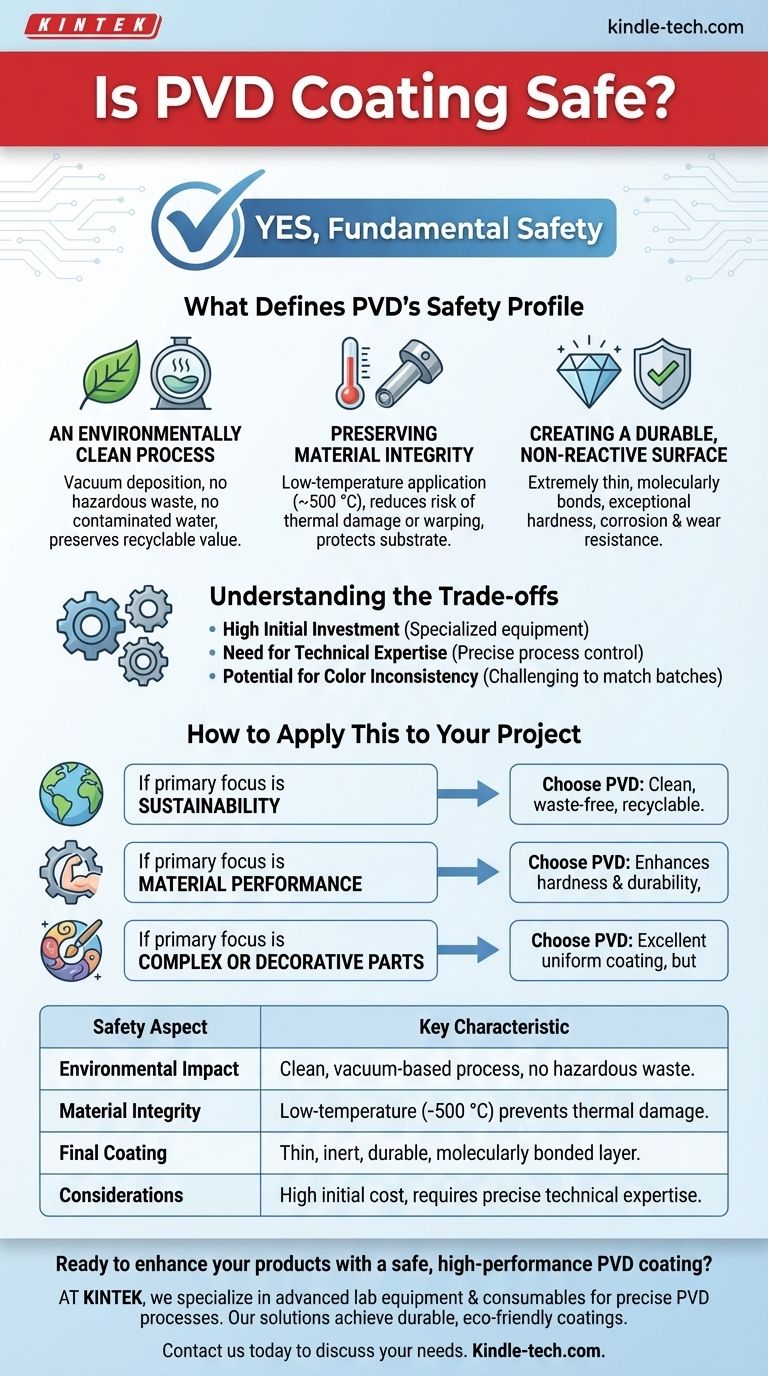

¿Qué define el perfil de seguridad del PVD?

El término "seguro" se aplica al PVD en varios contextos distintos: su impacto ambiental, su efecto sobre el material recubierto y su idoneidad para productos de consumo.

Un proceso ambientalmente limpio

El PVD es reconocido como uno de los procesos de recubrimiento más respetuosos con el medio ambiente disponibles. Todo el proceso tiene lugar en el vacío, lo que contiene inherentemente los materiales utilizados.

A diferencia de los procesos de galvanoplastia que dependen de la química húmeda, el PVD no produce residuos peligrosos ni agua contaminada. También preserva el valor de reciclaje del sustrato, como el acero inoxidable, asegurando que los productos recubiertos puedan permanecer en un ciclo de vida sostenible.

Preservación de la integridad del material

Una ventaja clave del PVD es que opera a temperaturas relativamente bajas (alrededor de 500 °C). Esto es crucial para proteger el objeto que se está recubriendo.

Esta aplicación a baja temperatura reduce el riesgo de daños térmicos, deformación u otras alteraciones en las propiedades fundamentales del sustrato. Hace que el proceso sea seguro para su uso en materiales que podrían verse comprometidos por métodos a temperaturas más altas.

Creación de una superficie duradera y no reactiva

El recubrimiento PVD resultante es extremadamente delgado, a menudo de solo unas pocas micras, pero muy eficaz. Se une molecularmente al sustrato, creando una superficie con dureza excepcional y resistencia a la corrosión y al desgaste.

Esta delgadez es una forma de seguridad para las herramientas de precisión, ya que preserva el filo de un borde de corte al tiempo que reduce la fricción y el calor durante el uso. Para los bienes de consumo como joyas o accesorios, el recubrimiento inerte proporciona una barrera protectora.

Comprensión de las compensaciones

Si bien el PVD es un proceso seguro y de alto rendimiento, conlleva desafíos y consideraciones operativas específicas.

Alta inversión inicial

El principal inconveniente del PVD es el requisito de equipos especializados y costosos. El proceso requiere una cámara de vacío grande y controles sofisticados, lo que representa una inversión de capital significativa.

Necesidad de experiencia técnica

Lograr recubrimientos PVD consistentes y de alta calidad exige un alto nivel de control de procesos y experiencia. Factores como la temperatura, la presión y la velocidad de deposición deben gestionarse con precisión.

Potencial de inconsistencia de color

Aunque el PVD puede producir una amplia gama de acabados decorativos, garantizar una perfecta consistencia del color entre diferentes lotes puede ser un desafío. La falta de un control preciso puede provocar resultados de color incorrectos, lo que puede resultar en desperdicio de material si las piezas no cumplen con las especificaciones.

Cómo aplicar esto a su proyecto

Su decisión de utilizar PVD debe guiarse por su objetivo principal.

- Si su enfoque principal es la sostenibilidad: El PVD es una opción privilegiada debido a su proceso limpio y libre de residuos y a su capacidad para preservar la reciclabilidad del material base.

- Si su enfoque principal es el rendimiento del material: La aplicación a baja temperatura mejora la dureza y la durabilidad sin comprometer el sustrato, lo que la hace ideal para componentes de alto rendimiento.

- Si su enfoque principal son piezas complejas o decorativas: El PVD ofrece un recubrimiento excelente y uniforme en varios materiales, pero prepárese para asociarse con un operador con experiencia comprobada en control de color y calidad.

En última instancia, el recubrimiento PVD se destaca como un método seguro y eficaz para mejorar la longevidad y el rendimiento de un material con un impacto ambiental mínimo.

Tabla de resumen:

| Aspecto de seguridad | Característica clave |

|---|---|

| Impacto ambiental | Proceso limpio basado en el vacío sin residuos peligrosos ni agua contaminada. |

| Integridad del material | Aplicación a baja temperatura (~500 °C) que previene la deformación o el daño térmico. |

| Recubrimiento final | Capa delgada, inerte y duradera que se une molecularmente al sustrato. |

| Consideraciones | Alto costo inicial del equipo y requiere experiencia técnica precisa para la consistencia. |

¿Listo para mejorar sus productos con un recubrimiento PVD seguro y de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Nuestras soluciones le ayudan a lograr recubrimientos duraderos y respetuosos con el medio ambiente que mejoran la longevidad y el rendimiento del material. Ya sea que esté trabajando en componentes de alto rendimiento o piezas decorativas, nuestra experiencia garantiza calidad y consistencia.

Contáctenos hoy para analizar cómo KINTEK puede apoyar las necesidades de recubrimiento de su laboratorio y ayudarle a aprovechar los beneficios de la tecnología PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura