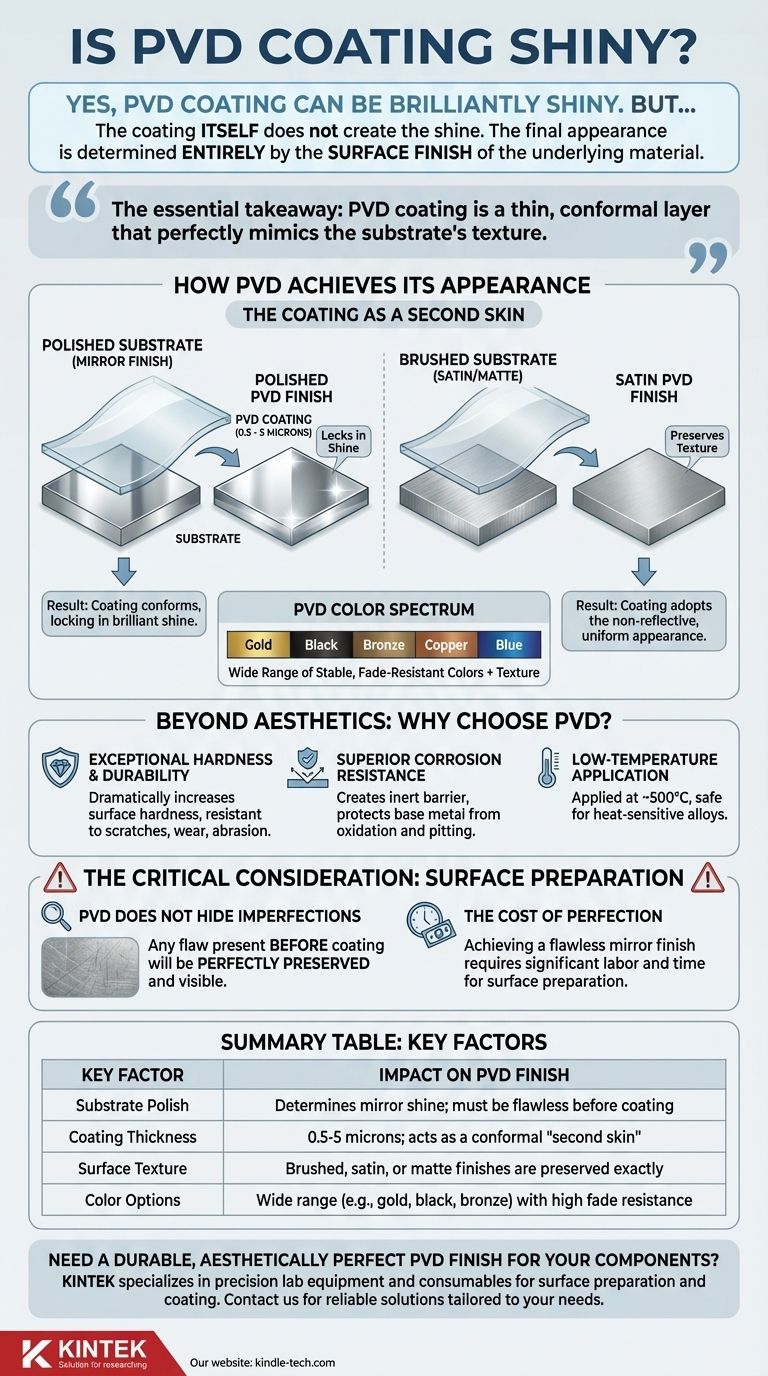

Sí, un recubrimiento PVD puede ser brillantemente brillante, pero el recubrimiento en sí no crea el brillo. La apariencia final de un artículo recubierto con PVD está determinada completamente por el acabado de la superficie del material subyacente. Para lograr un acabado PVD pulido y similar a un espejo, la pieza debe pulirse hasta obtener un brillo de espejo antes de que comience el proceso de recubrimiento.

La conclusión esencial es que un recubrimiento PVD es una capa delgada y conformada que imita perfectamente la textura del sustrato que cubre. El brillo, el satinado o la apariencia mate que ve no provienen del PVD en sí, sino que son un reflejo directo de la preparación de la superficie realizada de antemano.

Cómo el PVD logra su apariencia final

La deposición física de vapor (PVD) es un proceso sofisticado que une una capa muy delgada de material a un sustrato a nivel molecular. Comprender cómo esta delgadez afecta el aspecto final es clave.

El recubrimiento como una segunda piel

Un recubrimiento PVD es excepcionalmente delgado, con un rango típico de solo 0,5 a 5 micras. Piense en él no como una capa gruesa de pintura que cubre las cosas, sino como una película transparente que se adapta a cada detalle microscópico de la superficie debajo de ella.

Este proceso conserva la textura original de la superficie con perfecta fidelidad. No nivela, rellena ni oculta ninguna imperfección.

El sustrato dicta la textura

Debido a que la capa de PVD es tan delgada y conformada, la estética final es el resultado directo de la preparación del material base.

- Para un acabado pulido o de espejo: El sustrato debe pulirse y abrillantarse hasta obtener un estado impecable, similar a un espejo, antes de entrar en la cámara de PVD. El recubrimiento luego fijará y protegerá ese brillo brillante.

- Para un acabado satinado o mate: El sustrato debe recibir una textura cepillada, satinada o granallada. El recubrimiento PVD adoptará entonces esta apariencia uniforme y no reflectante.

Un espectro de colores y efectos

Más allá de la textura, el PVD ofrece una amplia gama de opciones de colores vibrantes. Estos colores son altamente estables y resistentes a la decoloración, la alteración del color y la corrosión, incluso en entornos hostiles como las zonas costeras. Esto le permite combinar una textura específica (como satinado) con un color específico (como oro, negro o bronce) para un acabado decorativo único.

Más allá de la estética: ¿Por qué elegir PVD?

Si bien el acabado visual es importante, la decisión de utilizar PVD generalmente está impulsada por sus importantes beneficios funcionales. La calidad estética es una característica que acompaña a un rendimiento superior.

Dureza y durabilidad excepcionales

Los recubrimientos PVD aumentan drásticamente la dureza superficial del sustrato. Esto crea un acabado altamente resistente a los arañazos, el desgaste y la abrasión, lo que lo hace ideal para artículos de alto contacto como herramientas, accesorios y joyas.

Resistencia superior a la corrosión

El recubrimiento crea una barrera inerte que protege el metal base de la oxidación, la corrosión y el picado. Esta es una razón principal por la que el PVD se utiliza para herrajes arquitectónicos, componentes marinos y dispositivos médicos.

Aplicación a baja temperatura

El PVD es un proceso de baja temperatura (alrededor de 500 °C), lo que significa que se puede aplicar de forma segura a una mayor variedad de materiales, incluidas algunas aleaciones sensibles al calor, sin riesgo de daño térmico o deformación.

La consideración crítica: la preparación de la superficie

El error más común al especificar un acabado PVD es no comprender el papel de la preparación de la superficie.

El PVD no oculta imperfecciones

A diferencia de procesos más gruesos como la galvanoplastia o la pintura, el PVD no rellenará arañazos, suavizará marcas de herramientas ni ocultará ningún otro defecto de la superficie. De hecho, puede hacerlos más notorios.

Cualquier imperfección presente en la pieza antes de ser recubierta se conservará perfectamente y será visible en el producto final. El principio es "lo que ves es lo que obtienes".

El costo de la perfección

Lograr un acabado PVD de espejo impecable requiere una mano de obra significativa para preparar el sustrato. El costo y el tiempo asociados con el pulido de la pieza base a la perfección es a menudo el aspecto más exigente de todo el proceso.

Cómo especificar su acabado PVD

Para obtener el resultado deseado, su enfoque debe estar en la preparación del sustrato.

- Si su objetivo principal es un brillo similar a un espejo: Su sustrato debe pulirse hasta obtener un acabado de espejo impecable y sin defectos antes del proceso de PVD.

- Si su objetivo principal es un aspecto satinado o mate: Utilice un acabado cepillado direccional o una superficie granallada no direccional para lograr primero la textura deseada en el sustrato.

- Si su objetivo principal es la durabilidad por encima de todo: El PVD es una excelente opción, pero asegúrese de que la superficie esté preparada según el estándar estético que necesita, ya que ese aspecto quedará permanentemente fijado.

En última instancia, lograr el acabado PVD perfecto comienza no con el proceso de recubrimiento en sí, sino con la preparación meticulosa de la superficie debajo de él.

Tabla resumen:

| Factor clave | Impacto en el acabado PVD |

|---|---|

| Pulido del sustrato | Determina el brillo de espejo; debe ser impecable antes del recubrimiento |

| Espesor del recubrimiento | 0,5-5 micras; actúa como una 'segunda piel' conformada |

| Textura de la superficie | Los acabados cepillados, satinados o mates se conservan exactamente |

| Opciones de color | Amplia gama (ej. oro, negro, bronce) con alta resistencia a la decoloración |

¿Necesita un acabado PVD duradero y estéticamente perfecto para sus componentes?

KINTEK se especializa en equipos y consumibles de laboratorio de precisión, incluidas soluciones para la preparación de superficies y procesos de recubrimiento. Ya sea que trabaje en joyería, dispositivos médicos o herrajes arquitectónicos, nuestra experiencia garantiza que sus sustratos se preparen con los más altos estándares para un resultado PVD impecable.

Contáctenos hoy para discutir cómo podemos apoyar su proyecto con equipos y consumibles confiables adaptados a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares