En resumen, sí. La deposición física de vapor (PVD) es ampliamente considerada un proceso de recubrimiento respetuoso con el medio ambiente, especialmente en comparación con métodos tradicionales como la galvanoplastia o la pintura. Su principal ventaja medioambiental radica en que es un proceso seco basado en el vacío que elimina el uso de productos químicos tóxicos, residuos peligrosos y la contaminación del agua asociados con las técnicas de recubrimiento "húmedas" más antiguas.

El beneficio medioambiental central del PVD no es que tenga un impacto nulo, sino que cambia fundamentalmente el proceso de reacciones químicas húmedas y sucias a una transferencia física limpia de material en un vacío controlado. Esto elimina prácticamente las corrientes de residuos químicos que definen los métodos de recubrimiento heredados.

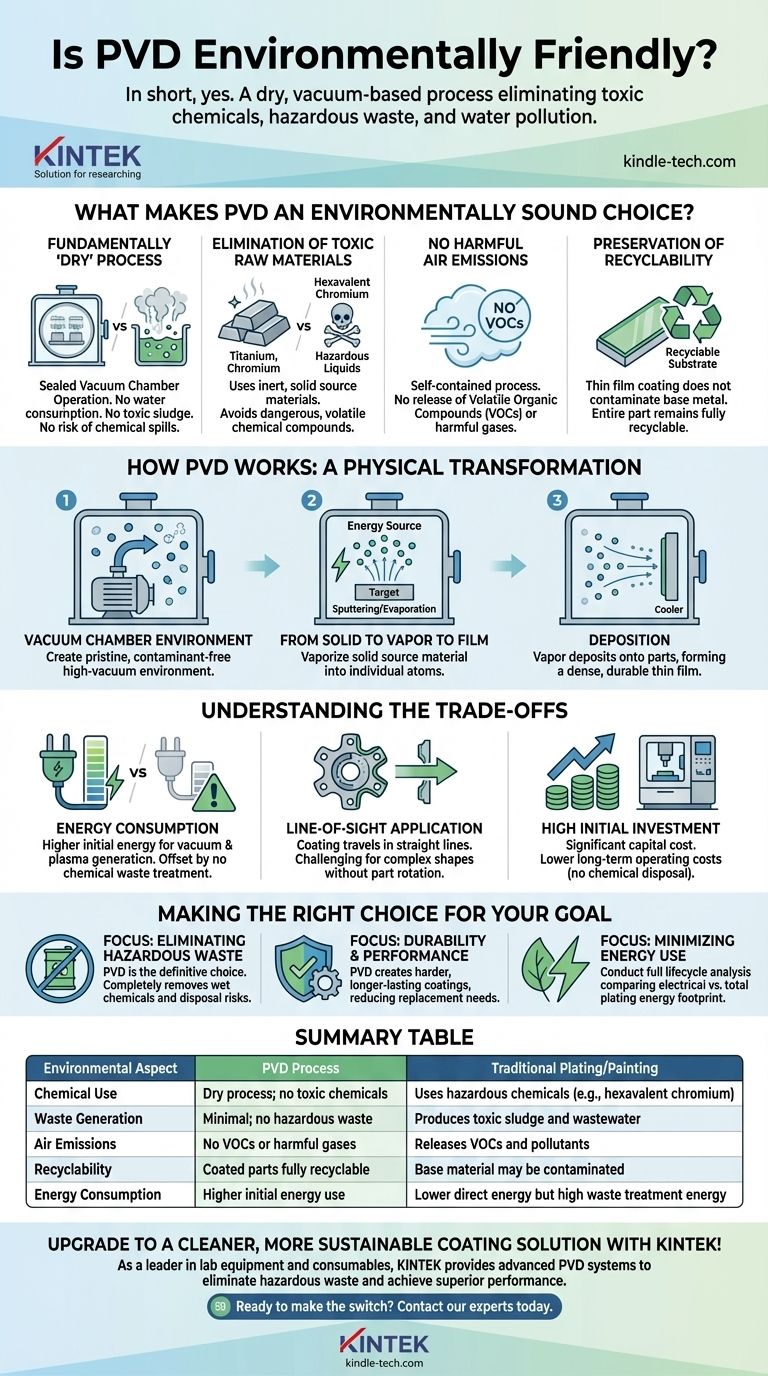

¿Qué hace del PVD una opción medioambientalmente sólida?

Las credenciales "verdes" del PVD no se basan en un solo factor, sino en la naturaleza del proceso en sí. Evita los puntos de fallo más significativos que se encuentran en el acabado de superficies tradicional.

Un proceso fundamentalmente 'seco'

A diferencia de la galvanoplastia, que implica sumergir las piezas en baños de soluciones químicas peligrosas, el PVD es un proceso seco. Toda la operación tiene lugar dentro de una cámara de vacío sellada.

Esta distinción es fundamental. No hay agua cargada de productos químicos que tratar, ni lodos tóxicos que eliminar, ni riesgo de que los derrames contaminen el suelo o el suministro de agua.

Eliminación de materias primas tóxicas

El cromado tradicional, por ejemplo, se basa en el cromo hexavalente, un carcinógeno conocido. Los procesos de PVD utilizan materiales inertes o no tóxicos como el titanio, el cromo y el circonio para crear sus recubrimientos.

Al utilizar materiales fuente sólidos y estables que se vaporizan físicamente, el PVD evita la necesidad de compuestos químicos peligrosos y volátiles.

Sin emisiones atmosféricas nocivas

La pintura y ciertos procesos de recubrimiento pueden liberar compuestos orgánicos volátiles (COV) y otros contaminantes atmosféricos. El proceso de PVD está autoconfinado dentro de la cámara de vacío.

Dado que no es una reacción química y no implica disolventes, no produce gases nocivos ni otros residuos que requieran tratamiento o depuración del aire.

Preservación de la reciclabilidad

Un beneficio significativo, a menudo pasado por alto, es que los recubrimientos PVD no limitan el valor de reciclaje del material del sustrato, como el acero inoxidable o el aluminio.

El recubrimiento es excepcionalmente delgado (unas pocas micras) y está unido metalúrgicamente a la superficie. No contamina el metal base, lo que permite que toda la pieza se vuelva a fundir y reciclar al final de su vida útil.

Cómo funciona el PVD: una transformación física

Para entender por qué el PVD es limpio, ayuda saber que es un proceso de transferencia física, no de reacción química.

El entorno de la cámara de vacío

Todo el recubrimiento PVD se realiza en una cámara de alto vacío. El primer paso es bombear el aire, creando un entorno prístino libre de contaminantes que puedan interferir con el recubrimiento.

De sólido a vapor a película

Un material fuente sólido (el "objetivo") se vaporiza en átomos o moléculas individuales mediante métodos de alta energía como el pulverizado catódico (bombardeo con iones) o la evaporación térmica.

Estos átomos vaporizados viajan a través de la cámara de vacío en una trayectoria de "línea de visión" y se depositan sobre las superficies más frías de las piezas, formando una película delgada, densa, duradera y uniforme.

Comprensión de las compensaciones

Ningún proceso industrial está exento de impacto. Si bien el PVD es una gran mejora con respecto a las alternativas, la objetividad requiere reconocer sus compensaciones.

Consumo de energía

La principal compensación medioambiental del PVD es su consumo de energía. Crear un alto vacío, calentar la cámara y generar el plasma necesario para el pulverizado son pasos que consumen mucha energía.

Sin embargo, este coste energético debe sopesarse con el impacto medioambiental total de las alternativas, que incluye la energía y los recursos necesarios para fabricar, transportar y tratar los productos químicos tóxicos y sus residuos.

Aplicación en línea de visión

La naturaleza del PVD significa que el material de recubrimiento viaja en línea recta. Esto puede dificultar el recubrimiento uniforme de formas complejas y tridimensionales con huecos profundos o superficies ocultas sin una rotación sofisticada de las piezas.

Esto es más una limitación del proceso que medioambiental, pero es un factor crítico para determinar si el PVD es adecuado para una aplicación específica.

Alta inversión inicial

El equipo de PVD es tecnológicamente avanzado y representa una inversión de capital significativa. Esto puede hacerlo menos accesible para operaciones más pequeñas en comparación con la instalación de una línea de recubrimiento tradicional, aunque los menores costes operativos (sin eliminación de productos químicos) pueden compensarlo con el tiempo.

Tomar la decisión correcta para su objetivo

El PVD representa un enfoque moderno del acabado de superficies que se alinea con las crecientes normas medioambientales y un enfoque en la longevidad del producto.

- Si su principal objetivo es eliminar los residuos peligrosos: El PVD es la opción definitiva, ya que elimina por completo los productos químicos húmedos y sus costes y riesgos asociados de eliminación.

- Si su principal objetivo es la durabilidad y el rendimiento: El PVD a menudo crea recubrimientos más duros, más resistentes a la corrosión y de mayor duración, lo que reduce la necesidad de reemplazo y tiene un beneficio medioambiental secundario positivo.

- Si su principal objetivo es minimizar el consumo de energía: Debe realizar un análisis completo del ciclo de vida, comparando el consumo eléctrico del PVD con la huella energética total del recubrimiento (incluida la fabricación de productos químicos y el tratamiento de residuos).

Al reemplazar los procesos químicos húmedos con uno físico limpio y de alto rendimiento, el PVD proporciona un camino responsable para los recubrimientos duraderos y decorativos.

Tabla de resumen:

| Aspecto medioambiental | Proceso PVD | Galvanoplastia/Pintura tradicional |

|---|---|---|

| Uso de productos químicos | Proceso seco; sin productos químicos tóxicos | Utiliza productos químicos peligrosos (p. ej., cromo hexavalente) |

| Generación de residuos | Mínima; sin residuos peligrosos | Produce lodos tóxicos y aguas residuales |

| Emisiones atmosféricas | Sin COV ni gases nocivos | Libera COV y contaminantes |

| Reciclabilidad | Piezas recubiertas totalmente reciclables | El material base puede estar contaminado |

| Consumo de energía | Mayor uso inicial de energía | Menor energía directa pero alta energía para el tratamiento de residuos |

¡Actualícese a una solución de recubrimiento más limpia y sostenible con KINTEK!

Como líder en equipos de laboratorio y consumibles, KINTEK proporciona sistemas PVD avanzados que ayudan a los laboratorios y fabricantes a eliminar los residuos peligrosos, reducir el impacto medioambiental y lograr un rendimiento de recubrimiento superior. Nuestra experiencia garantiza que obtenga una alternativa fiable y ecológica a los métodos de recubrimiento tradicionales.

¿Listo para hacer el cambio? Póngase en contacto con nuestros expertos hoy mismo para explorar cómo la tecnología PVD puede satisfacer sus necesidades específicas mientras apoya sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados