En resumen, sí, un acabado PVD es excepcionalmente bueno. Es un proceso de recubrimiento moderno y de alto rendimiento que crea una capa superficial significativamente más duradera, resistente a la corrosión y más dura que la mayoría de los métodos de recubrimiento tradicionales. A diferencia de la pintura o la galvanoplastia estándar, el PVD se une al material a nivel molecular, lo que da como resultado un acabado que no es solo una cubierta, sino una parte integral de la superficie.

La razón principal por la que el PVD (Deposición Física de Vapor) se considera un acabado excelente es que no se aplica simplemente a una superficie; se une con ella en un proceso de vacío de alta tecnología. Esto crea un acabado definido por una dureza y longevidad superiores que superan con creces los métodos antiguos como la galvanoplastia o la pintura.

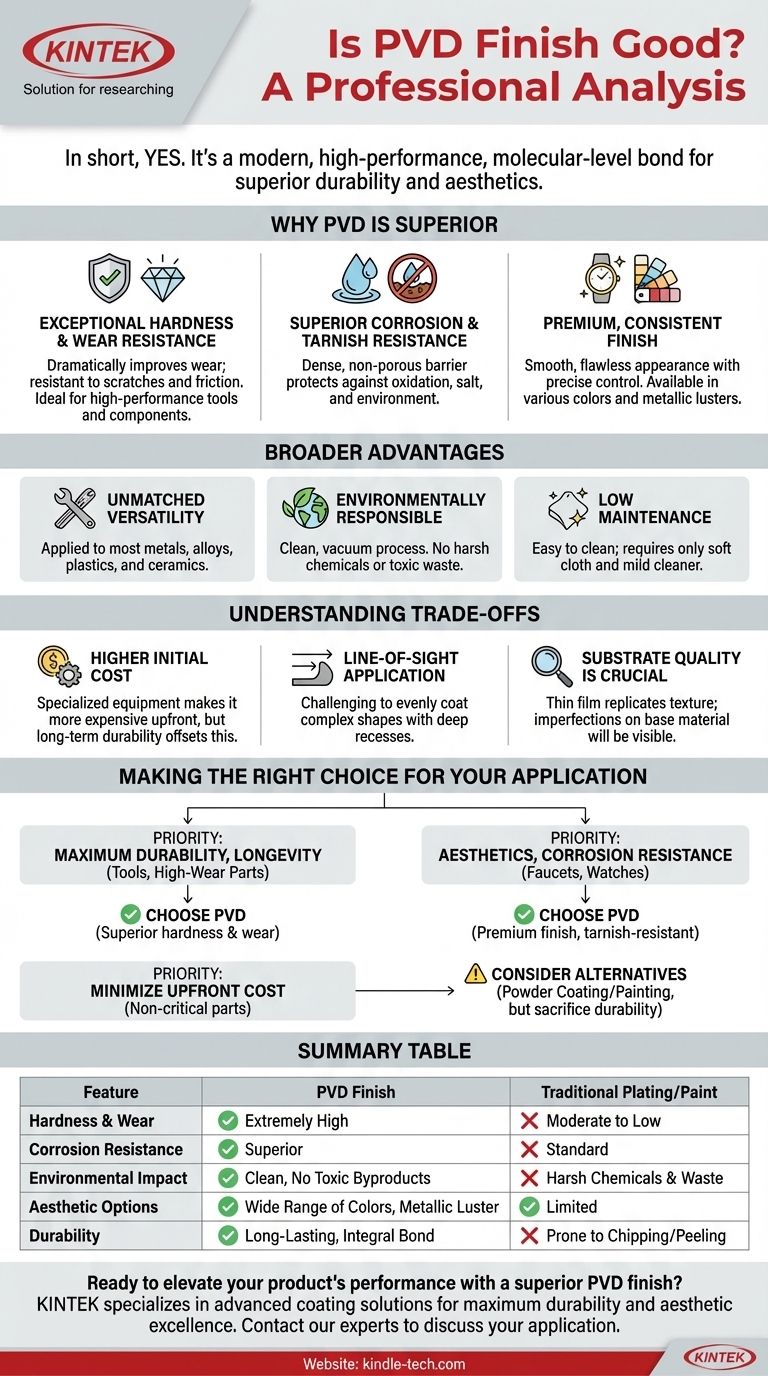

¿Qué hace que el PVD sea una tecnología de recubrimiento superior?

Para entender si el PVD es la elección correcta, debe mirar más allá de una simple etiqueta de "bueno" o "malo". El valor del PVD reside en las ventajas específicas y medibles de su proceso de aplicación.

Dureza y resistencia al desgaste excepcionales

Los recubrimientos PVD son extremadamente duros, mejorando drásticamente la resistencia al desgaste del material base. Por eso se confía en ellos para aplicaciones de alto rendimiento como herramientas industriales, implantes médicos y componentes de motores.

El acabado es altamente resistente a los arañazos y la fricción, manteniendo su apariencia original incluso con un uso intensivo. Esto a menudo elimina la necesidad de cualquier capa superior protectora transparente.

Resistencia superior a la corrosión y al deslustre

El proceso PVD crea una barrera densa y no porosa que es inherentemente resistente a la oxidación, el deslustre y la corrosión causada por la sal, el aire y otros factores ambientales.

Esto lo convierte en una opción ideal para artículos que se manipulan con frecuencia o se exponen a los elementos, como relojes, joyas y accesorios de fontanería de alta gama.

Un acabado premium y consistente

Más allá de sus beneficios funcionales, el PVD ofrece una amplia gama de opciones estéticas. Puede producir acabados en varios colores con un brillo metálico intenso.

El proceso permite un control preciso sobre el grosor y la uniformidad del recubrimiento, lo que da como resultado una apariencia suave, impecable y de alta calidad.

Las ventajas más amplias del proceso PVD

Los beneficios del PVD se extienden más allá de las propiedades físicas del producto final. El proceso en sí ofrece ventajas distintas sobre las alternativas tradicionales.

Versatilidad inigualable

El PVD se puede aplicar a una vasta gama de materiales, incluyendo la mayoría de los metales, aleaciones e incluso algunos plásticos y cerámicas. Esto lo convierte en una solución flexible para casi cualquier industria.

Una elección ambientalmente responsable

Los procesos de recubrimiento tradicionales como la galvanoplastia de cromo implican productos químicos agresivos y producen residuos tóxicos. El PVD, en contraste, es un proceso ambientalmente limpio.

Tiene lugar en un vacío y transfiere el material de recubrimiento físicamente, átomo por átomo, sin producir subproductos químicos dañinos.

Bajo mantenimiento

Las superficies recubiertas con PVD son muy fáciles de limpiar y mantener. Por lo general, no requieren más que un paño suave y un limpiador suave para restaurar su brillo original.

Comprendiendo las compensaciones

Ninguna tecnología es perfecta para cada situación. Para tomar una decisión informada, es fundamental comprender las limitaciones del PVD.

Mayor costo inicial

El equipo especializado y el entorno de vacío requeridos para el PVD lo convierten en un proceso más costoso por adelantado en comparación con la pintura o la galvanoplastia tradicionales. Sin embargo, la durabilidad a largo plazo a menudo puede compensar esta inversión inicial.

Aplicación de línea de visión

En la mayoría de los procesos PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el objetivo. Esto puede dificultar el recubrimiento uniforme de formas complejas con huecos profundos o canales internos.

La calidad del sustrato es crucial

El PVD es una película muy delgada. Replicará la textura de la superficie subyacente, no la ocultará. Cualquier imperfección, arañazo o mancha en el material base será visible a través del recubrimiento PVD.

Tomando la decisión correcta para su aplicación

La elección de un acabado depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es la máxima durabilidad y longevidad (por ejemplo, herramientas, piezas de alto desgaste): El PVD es una de las mejores opciones disponibles debido a su dureza superior y resistencia al desgaste.

- Si su enfoque principal es la estética y la resistencia a la corrosión (por ejemplo, grifos, relojes, herrajes arquitectónicos): El PVD proporciona un acabado premium y resistente al deslustre en varios colores que durará mucho más que el chapado tradicional.

- Si su enfoque principal es el impacto ambiental: El PVD es una opción significativamente más limpia y responsable que procesos como el cromado tradicional.

- Si su enfoque principal es minimizar el costo inicial en una pieza no crítica: Un método más simple como el recubrimiento en polvo o la pintura podría ser más adecuado, pero sacrificará la durabilidad.

En última instancia, elegir un acabado PVD es una inversión en rendimiento, longevidad y calidad superiores.

Tabla resumen:

| Característica | Acabado PVD | Chapado/Pintura Tradicional |

|---|---|---|

| Dureza y Desgaste | Extremadamente Alta | Moderada a Baja |

| Resistencia a la Corrosión | Superior | Estándar |

| Impacto Ambiental | Limpio, Sin Subproductos Tóxicos | Productos Químicos Agresivos y Residuos |

| Opciones Estéticas | Amplia Gama de Colores, Brillo Metálico | Limitado |

| Durabilidad | Duradero, Unión Integral | Propenso a Desconcharse/Pelarse |

¿Listo para elevar el rendimiento de su producto con un acabado PVD superior? KINTEK se especializa en soluciones de recubrimiento avanzadas para industrias que requieren máxima durabilidad y excelencia estética. Nuestra tecnología PVD garantiza que sus componentes sean más duros, más resistentes a la corrosión y construidos para durar. Ya sea en el sector médico, automotriz o de bienes de consumo, proporcionamos el acabado que cumple con sus altos estándares. Contacte hoy mismo a nuestros expertos para discutir cómo los equipos y consumibles de laboratorio de KINTEK pueden transformar su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura