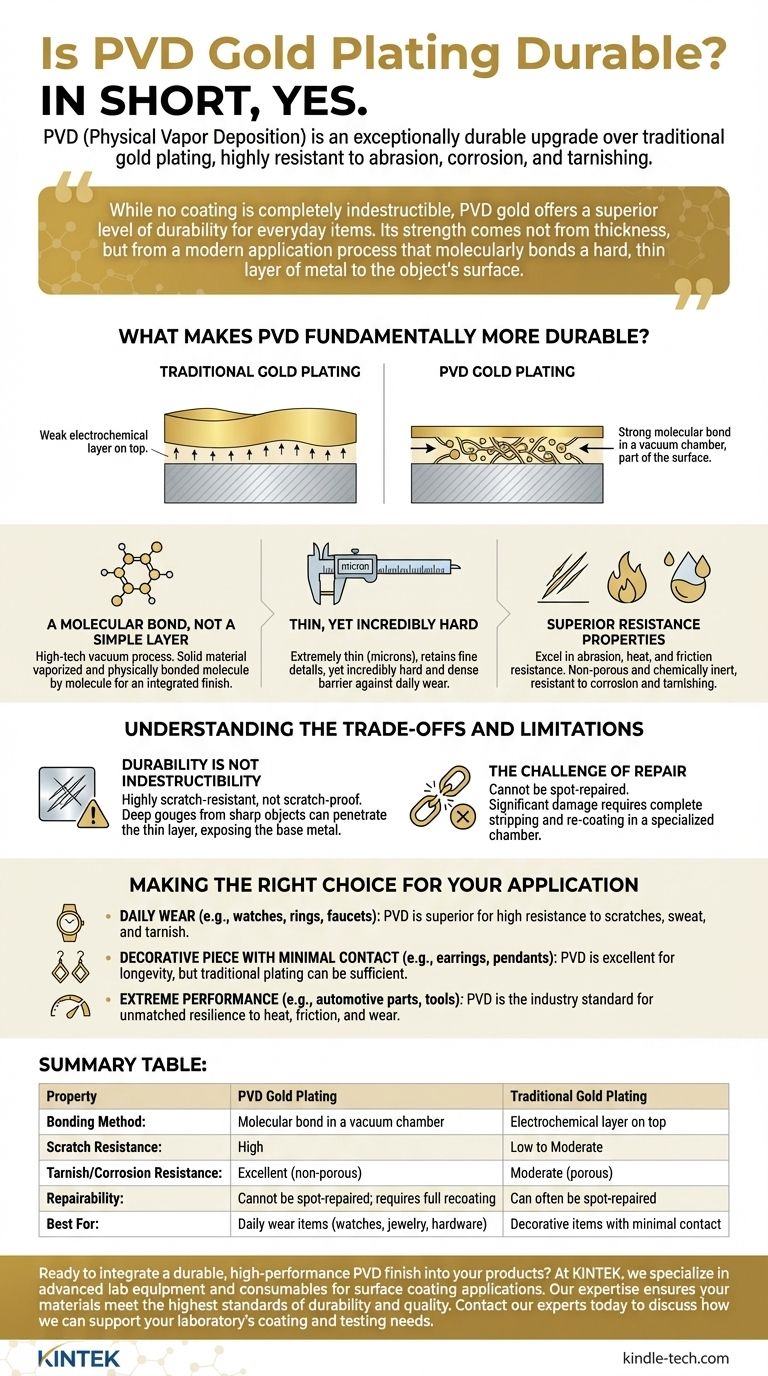

En resumen, sí. El chapado de oro PVD (Deposición Física de Vapor) es excepcionalmente duradero y representa una mejora significativa con respecto a los métodos tradicionales de chapado de oro. Es altamente resistente a la abrasión, la corrosión y el deslustre, lo que lo convierte en un acabado preferido para artículos de uso frecuente. El proceso crea un acabado que es fundamentalmente más fuerte y más integrado con el metal base.

Aunque ningún recubrimiento es completamente indestructible, el oro PVD ofrece un nivel superior de durabilidad para los artículos de uso diario. Su resistencia no proviene del grosor, sino de un proceso de aplicación moderno que une molecularmente una capa dura y delgada de metal a la superficie del objeto.

¿Qué hace que el PVD sea fundamentalmente más duradero?

La durabilidad del PVD no es solo una mejora incremental; se deriva de un proceso científico completamente diferente en comparación con la galvanoplastia tradicional.

Un enlace molecular, no una capa simple

El chapado de oro tradicional utiliza un proceso electroquímico para depositar una capa suave de oro sobre una superficie. Esta capa se asienta sobre el metal base y tiene un enlace relativamente débil.

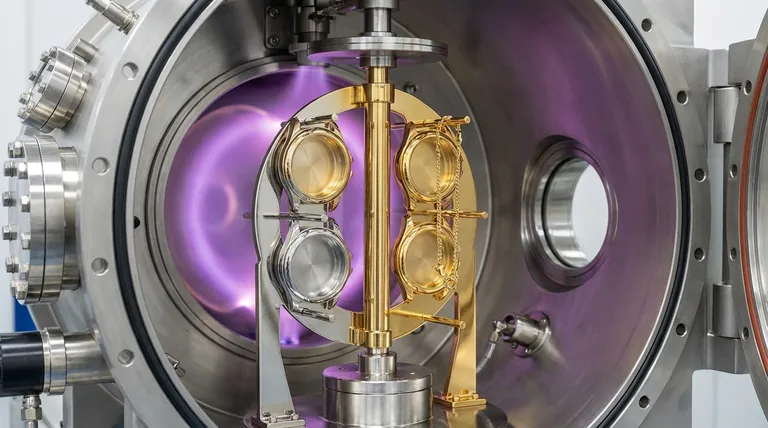

El PVD, en contraste, tiene lugar en una cámara de vacío de alta tecnología. Un material sólido (a menudo una combinación de titanio y otros elementos para crear el color dorado) se vaporiza en plasma y luego se une físicamente al sustrato, molécula por molécula.

Esto crea un acabado extremadamente fuerte e integrado que forma parte de la superficie misma, no solo se asienta sobre ella.

Delgado, pero increíblemente duro

Los recubrimientos PVD son extremadamente delgados, a menudo medidos en micras. Esto permite que el producto conserve su forma, textura y detalles finos originales a la perfección.

A pesar de su delgadez, el recubrimiento es increíblemente duro y denso. Proporciona una barrera resistente que es altamente resistente a los arañazos y rozaduras del uso diario.

Propiedades de resistencia superiores

El proceso da como resultado un acabado que sobresale en múltiples áreas. Los recubrimientos PVD exhiben una alta resistencia a la abrasión, el calor y la fricción.

Fundamentalmente, el recubrimiento también es no poroso e inerte químicamente, lo que lo hace altamente resistente a la corrosión y el deslustre que pueden afectar a los artículos chapados tradicionales cuando se exponen al sudor, productos químicos o los elementos.

Comprendiendo las ventajas y limitaciones

Para tomar una decisión informada, también debe comprender dónde tiene sus límites el PVD. La objetividad requiere reconocer que ningún acabado es perfecto.

La durabilidad no es indestructibilidad

Aunque es altamente resistente, un recubrimiento PVD aún puede dañarse. Una muesca profunda de un objeto afilado o abrasivo puede penetrar la capa delgada y exponer el metal base subyacente.

Se describe mejor como altamente resistente a los arañazos, no a prueba de arañazos. Los impactos agresivos o el roce contra un material más duro pueden comprometer el acabado.

El desafío de la reparación

Esta es quizás la limitación más significativa. A diferencia de algunos acabados tradicionales, un recubrimiento PVD dañado no se puede reparar puntualmente.

Si el recubrimiento está significativamente dañado, todo el objeto tendría que ser despojado y completamente recubierto en una cámara PVD especializada. Para la mayoría de los bienes de consumo, esta no es una opción práctica o rentable.

El color es el recubrimiento

Es importante recordar que el "oro" es una capa superficial muy delgada. Si logra rayar el recubrimiento PVD, el color del metal base subyacente (a menudo acero inoxidable o titanio) se verá a través.

Tomando la decisión correcta para su aplicación

Su decisión debe basarse en el uso previsto del artículo y sus expectativas de rendimiento.

- Si su enfoque principal es el uso diario (por ejemplo, relojes, anillos, grifos): El PVD es la opción superior por su alta resistencia a los arañazos, el sudor y el deslustre.

- Si su enfoque principal es una pieza decorativa con contacto mínimo (por ejemplo, pendientes, colgantes): Si bien el PVD sigue siendo una excelente opción para la longevidad, el chapado tradicional puede ser suficiente para artículos no sujetos a un desgaste constante.

- Si su enfoque principal es el rendimiento extremo (por ejemplo, piezas de automóviles, herramientas): El PVD es el estándar de la industria precisamente por su inigualable resistencia al calor, la fricción y el desgaste.

Al comprender su proceso y propiedades, puede elegir con confianza el PVD para un acabado que sea hermoso y esté diseñado para soportar los rigores de su uso previsto.

Tabla resumen:

| Propiedad | Chapado de oro PVD | Chapado de oro tradicional |

|---|---|---|

| Método de unión | Enlace molecular en una cámara de vacío | Capa electroquímica en la superficie |

| Resistencia a los arañazos | Alta | Baja a Moderada |

| Resistencia al deslustre/corrosión | Excelente (no poroso) | Moderada (poroso) |

| Capacidad de reparación | No se puede reparar puntualmente; requiere un recubrimiento completo | A menudo se puede reparar puntualmente |

| Mejor para | Artículos de uso diario (relojes, joyas, herrajes) | Artículos decorativos con contacto mínimo |

¿Listo para integrar un acabado PVD duradero y de alto rendimiento en sus productos? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento de superficies. Nuestra experiencia garantiza que sus materiales cumplan con los más altos estándares de durabilidad y calidad. Contacte hoy a nuestros expertos para discutir cómo podemos apoyar las necesidades de recubrimiento y pruebas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura