Sí, existe una diferencia fundamental entre un horno de cerámica (kiln) y un horno industrial (furnace) que va más allá de la temperatura. Un horno de cerámica es un tipo de horno que endurece o altera químicamente un material sin cambiar su forma esencial, como en la cocción de cerámica. Un horno industrial, en contraste, se utiliza típicamente para procesos que implican la fusión o el cambio fundamental de la estructura de un material, como la fundición de mineral metálico o el tratamiento térmico del acero.

La distinción principal es una cuestión de propósito. Un horno de cerámica está diseñado para curado y transformación mientras se conserva la forma de un objeto. Un horno industrial está diseñado para fusión y reconstitución estructural a temperaturas extremas.

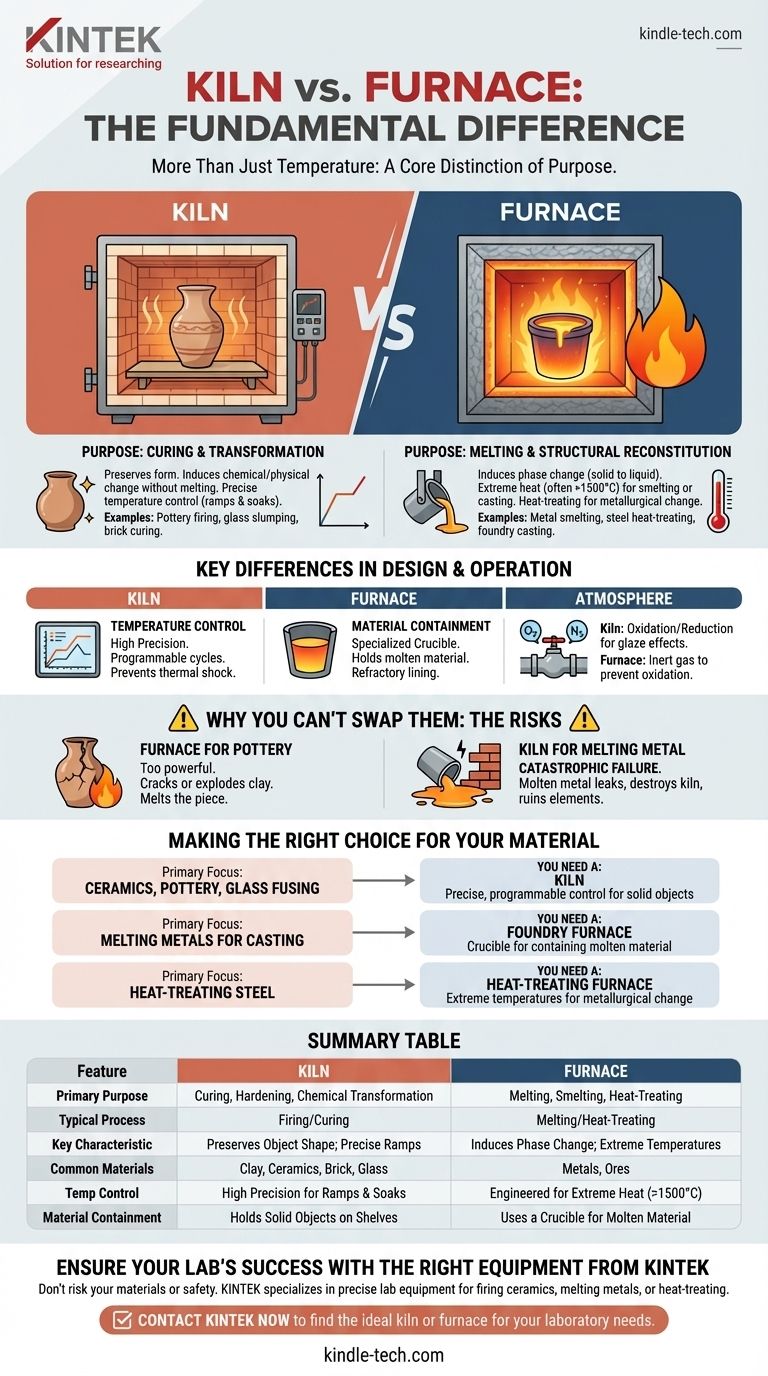

La Distinción Funcional Central: Proceso vs. Cambio de Fase

Comprender el proceso previsto para cada dispositivo es la forma más clara de distinguirlos. Sus diseños están altamente especializados para estas diferentes tareas.

El Papel de un Horno de Cerámica: Impulsar el Cambio Químico

La función principal de un horno de cerámica es aplicar calor de manera controlada para inducir un cambio químico o físico permanente. Esto a menudo se denomina cocción o curado.

El objetivo no es fundir el material, sino endurecerlo, eliminar la humedad o hacer que los componentes se fusionen a nivel microscópico. La forma general del objeto debe permanecer intacta durante todo el proceso.

Los materiales comunes procesados en un horno de cerámica incluyen arcilla, ladrillos, cerámica y algunos tipos de vidrio durante el curvado o la fusión.

El Papel de un Horno Industrial: Inducir Cambios de Fase y Estructurales

Un horno industrial está construido para procesos que requieren mucha más energía, a menudo para cambiar el estado de la materia de un material de sólido a líquido (cambio de fase).

Esto incluye la fundición, donde el mineral se calienta para extraer metal fundido, y la colada, donde el metal se funde para verterlo en un molde.

Los hornos industriales también se utilizan para el tratamiento térmico, donde un metal como el acero se calienta para reorganizar su estructura cristalina, alterando así sus propiedades como la dureza o la ductilidad.

Diferencias Clave en Diseño y Operación

Los diferentes propósitos de los hornos de cerámica y los hornos industriales conducen a diferencias críticas en su construcción y en cómo se operan.

Rango de Temperatura y Control

Si bien ambos pueden alcanzar temperaturas muy altas, los hornos industriales generalmente están diseñados para alcanzar los puntos de fusión extremos de los metales, a menudo superando los 1500 °C (2732 °F).

Los hornos de cerámica, especialmente para cerámica, son valorados por su control preciso de la temperatura. Pueden programarse para programas complejos con tasas de calentamiento específicas (rampas) y tiempos de mantenimiento (soaks), que son críticos para prevenir el choque térmico que agrietaría la pieza.

Contención del Material

Un horno de cerámica está diseñado para contener objetos sólidos. Su interior a menudo está revestido con ladrillo refractario suave y poroso que es un excelente aislante, pero que sería destruido por el contacto con material fundido.

Un horno industrial para fundir metales debe tener un crisol o un hogar hecho de materiales altamente refractarios (como grafito o carburo de silicio) específicamente diseñados para contener un líquido a temperaturas extremas.

Atmósfera

Tanto los hornos de cerámica como los hornos industriales pueden usar control de atmósfera, pero por diferentes razones. En la cerámica, se puede introducir una atmósfera con poco oxígeno (reducción) para crear efectos de esmalte dramáticos y únicos.

En un horno industrial, a menudo se utiliza una atmósfera específica (como nitrógeno o argón) para evitar la oxidación y la contaminación del metal fundido.

Comprender las Compensaciones: Por qué no se pueden Intercambiar

Usar el equipo incorrecto no solo es ineficiente; a menudo es destructivo y peligroso. Comprender sus limitaciones es clave.

El Riesgo de Usar un Horno Industrial para Cerámica

Un horno industrial típicamente carece del control de temperatura de grano fino necesario para la cerámica. Su potencia bruta podría calentar la arcilla demasiado rápido, haciendo que se agriete o explote. A sus temperaturas más altas, simplemente derretiría la pieza de cerámica en un charco.

El Riesgo Crítico de Fundir Metal en un Horno de Cerámica

Intentar fundir metal en un horno de cerámica estándar es un desastre esperando a suceder. El metal fundido se saldrá de su recipiente y destruirá el piso y las paredes de ladrillo refractario blando. También es probable que provoque un cortocircuito y arruine los elementos calefactores eléctricos.

Tomar la Decisión Correcta para Su Material

Su elección depende completamente del material con el que esté trabajando y de la transformación que desee lograr.

- Si su enfoque principal es la cerámica, la alfarería o la fusión de vidrio: Necesita un horno de cerámica por su control de temperatura preciso y programable y su diseño para cocer objetos sólidos.

- Si su enfoque principal es la fundición de metales para la colada: Necesita un horno de fundición equipado con un crisol capaz de contener de forma segura material fundido.

- Si su enfoque principal es el tratamiento térmico del acero (recocido, endurecimiento o templado): Necesita un horno de tratamiento térmico que pueda alcanzar y mantener las altas temperaturas específicas requeridas para la transformación metalúrgica.

Elegir la herramienta correcta es el primer y más crítico paso para garantizar la seguridad y el éxito de su proyecto.

Tabla Resumen:

| Característica | Horno de Cerámica (Kiln) | Horno Industrial (Furnace) |

|---|---|---|

| Propósito Principal | Curado, endurecimiento o transformación química (ej., cocción de cerámica) | Fusión, fundición o tratamiento térmico (ej., colada de metal) |

| Proceso Típico | Cocción/Curado | Fusión/Tratamiento Térmico |

| Característica Clave | Conserva la forma del objeto; rampas de temperatura precisas | Induce cambio de fase; temperaturas extremas |

| Materiales Comunes | Arcilla, cerámica, ladrillo, vidrio | Metales, minerales |

| Control de Temperatura | Alta precisión para rampas y mantenimientos | Diseñado para calor extremo (común >1500°C) |

| Contención del Material | Contiene objetos sólidos en estantes | Utiliza un crisol para contener material fundido |

Asegure el Éxito de Su Laboratorio con el Equipo Adecuado de KINTEK

Elegir entre un horno de cerámica y un horno industrial es fundamental para la seguridad y la calidad de su trabajo. Usar el equipo incorrecto puede llevar al fracaso del proyecto o incluso a accidentes peligrosos.

KINTEK se especializa en proporcionar el equipo de laboratorio preciso que necesita. Ya sea que esté cociendo cerámica, fundiendo metales para investigación o tratando térmicamente materiales, tenemos el horno de cerámica o el horno industrial adecuado para su aplicación. Nuestros expertos pueden ayudarle a seleccionar la herramienta perfecta con el control de temperatura preciso y las características de seguridad que su laboratorio requiere.

No arriesgue sus materiales o su seguridad; póngase en contacto con nuestros especialistas hoy mismo para una consulta personalizada.

✅ Contacte a KINTEK Ahora para encontrar el horno de cerámica o industrial ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de filtración al vacío en la lixiviación de galio? Lograr una eficiencia rápida en la separación sólido-líquido

- ¿Es la pirólisis una tecnología verde? Desbloqueando soluciones sostenibles de residuos a valor

- ¿Cuáles son las materias primas para la producción de biocarbón? Elija la materia prima adecuada para sus objetivos

- ¿Es el uso de biomasa como combustible de reemplazo siempre una opción sostenible? Desentrañando la deuda de carbono y las compensaciones ambientales

- ¿Cuáles son las condiciones para la pirólisis rápida? Lograr el máximo rendimiento de bioaceite a partir de biomasa

- ¿Por qué es esencial un dispersor u homogeneizador ultrasónico para las soluciones fotocatalíticas? Mejora la eficiencia del catalizador

- ¿Cuáles son los cambios en las propiedades mecánicas debido al enfriamiento lento? Mejorar la trabajabilidad y la tenacidad del material

- ¿Para qué se pueden utilizar los diamantes sintéticos? Impulsando industrias desde el mecanizado hasta la computación cuántica