En resumen, el endurecimiento al vacío no es inherentemente "mejor", sino que es un proceso más avanzado y preciso. Sobresale en la producción de piezas con un acabado superficial perfectamente limpio y una distorsión mínima, lo cual es fundamental para aplicaciones de alta especificación. El endurecimiento estándar, sin embargo, es un método rentable y altamente fiable que proporciona la resistencia y durabilidad necesarias para la gran mayoría de los componentes industriales.

La decisión entre el endurecimiento al vacío y el normal no se trata de elegir un método superior, sino de alinear el proceso con sus requisitos específicos. El endurecimiento al vacío es una inversión en precisión e integridad superficial, mientras que el endurecimiento normal es la opción práctica para la resistencia de uso general y la eficiencia de costes.

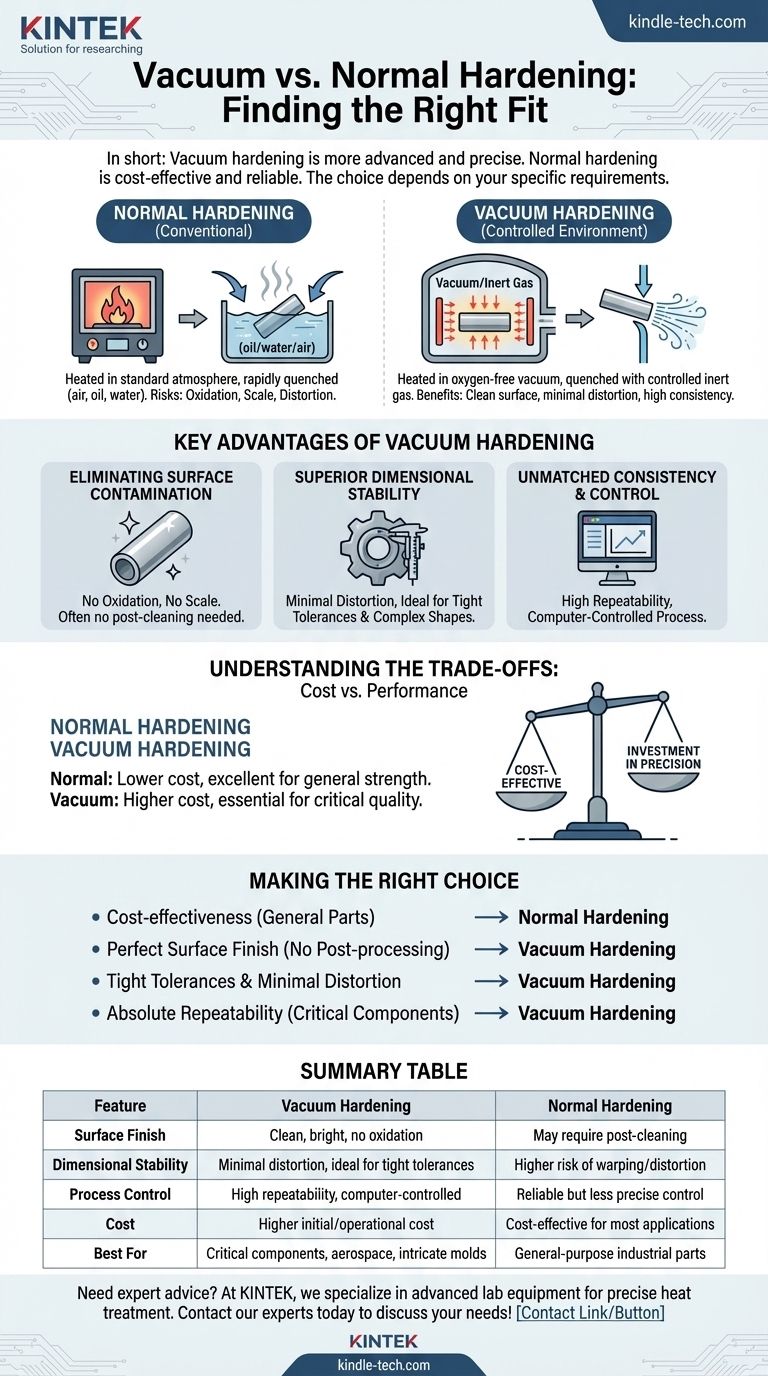

¿Cuál es la diferencia fundamental en el proceso?

Para comprender las compensaciones, primero debe comprender la diferencia fundamental en cómo funciona cada proceso. La distinción clave es el entorno en el que se calienta el metal.

Endurecimiento Normal: El Enfoque Convencional

El endurecimiento normal es la forma más común de tratamiento térmico. Una pieza metálica se calienta a una temperatura crítica en un horno con una atmósfera estándar o controlada. Después de mantenerse a esta temperatura, se enfría rápidamente, o se templa, en un medio como aire, aceite o agua para fijar una microestructura nueva y más dura.

Endurecimiento al Vacío: El Entorno Controlado

El endurecimiento al vacío coloca la pieza metálica dentro de una cámara sellada de la que se elimina todo el aire, creando un vacío. Luego, la pieza se calienta mediante convección con un gas inerte (como nitrógeno) o radiación térmica.

Fundamentalmente, el temple también se produce en condiciones controladas, generalmente utilizando un chorro de gas inerte a alta presión. Esto otorga a los operadores un control preciso sobre la velocidad de enfriamiento.

Ventajas clave del proceso al vacío

El entorno controlado y libre de oxígeno del endurecimiento al vacío proporciona beneficios distintos que son esenciales para ciertas aplicaciones.

Eliminación de la Contaminación Superficial

Debido a que no hay oxígeno en la cámara, no puede producirse oxidación. Esto evita la formación de cascarilla en la superficie del metal.

El proceso también evita otras reacciones superficiales como la cementación o la descarburación, lo que da como resultado una pieza que sale del horno limpia, brillante y libre de contaminación. Esto a menudo elimina la necesidad de operaciones secundarias de limpieza costosas.

Estabilidad Dimensional Superior

La combinación de calentamiento uniforme y temple con gas gestionado con precisión reduce significativamente las tensiones internas. Esto da como resultado una distorsión, deformación y cambio dimensional mínimos.

Este nivel de estabilidad es fundamental para componentes con geometrías complejas o tolerancias extremadamente estrictas, como los utilizados en la industria aeroespacial o para moldes y matrices intrincados.

Consistencia y Control Inigualables

Los hornos de vacío modernos están controlados por ordenador, lo que permite una repetibilidad del proceso extremadamente alta. Cada parámetro, desde la velocidad de calentamiento hasta la presión de temple, se regula con precisión. Esto garantiza que cada pieza de un lote reciba exactamente el mismo tratamiento, lo que conduce a propiedades finales altamente consistentes y predecibles.

Comprender las Compensaciones: Coste frente a Rendimiento

Las capacidades avanzadas del endurecimiento al vacío tienen un precio, lo que hace que el endurecimiento normal sea la opción correcta para muchas situaciones.

El Caso del Endurecimiento Normal: Rentabilidad

El equipo de endurecimiento estándar es menos complejo y costoso de operar. Para aplicaciones donde no se requiere un acabado superficial perfecto y se aceptan cambios dimensionales menores, ofrece una excelente resistencia y durabilidad a un coste mucho menor. Es el caballo de batalla de la industria del tratamiento térmico por una razón.

La Inversión en Endurecimiento al Vacío: Cuándo Está Justificada

El mayor coste del endurecimiento al vacío es una inversión en calidad y precisión. Se justifica cuando los requisitos del componente lo exigen.

Esto incluye piezas donde la rectificación o limpieza posterior al tratamiento sería demasiado costosa o compleja, o para componentes críticos donde cualquier distorsión podría provocar fallos, como álabes de turbina o engranajes de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccione el proceso que se alinee directamente con el resultado más crítico de su proyecto.

- Si su enfoque principal es la rentabilidad para piezas de uso general: El endurecimiento normal es la opción clara y lógica.

- Si su enfoque principal es un acabado superficial perfecto sin post-procesamiento: El endurecimiento al vacío es esencial para evitar la oxidación y la formación de cascarilla.

- Si su enfoque principal es mantener tolerancias estrictas y minimizar la distorsión: El calentamiento uniforme y el enfriamiento controlado del endurecimiento al vacío son superiores.

- Si su enfoque principal es la repetibilidad absoluta del proceso para componentes críticos: El control por ordenador del endurecimiento al vacío proporciona una consistencia inigualable.

Al comprender esta distinción, puede invertir en precisión solo cuando sea necesario, garantizando tanto el rendimiento de sus componentes como la eficiencia de su presupuesto.

Tabla Resumen:

| Característica | Endurecimiento al Vacío | Endurecimiento Normal |

|---|---|---|

| Acabado Superficial | Limpio, brillante, sin oxidación | Puede requerir limpieza posterior para eliminar la cascarilla |

| Estabilidad Dimensional | Distorsión mínima, ideal para tolerancias estrictas | Mayor riesgo de deformación/distorsión |

| Control del Proceso | Alta repetibilidad, controlado por ordenador | Fiable pero con un control menos preciso |

| Coste | Coste inicial y operativo más alto | Rentable para la mayoría de las aplicaciones |

| Ideal Para | Componentes críticos, aeroespacial, moldes intrincados | Piezas industriales de uso general |

¿Necesita asesoramiento experto para seleccionar el proceso de endurecimiento adecuado para sus componentes? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados para aplicaciones precisas de tratamiento térmico. Ya sea que esté trabajando en componentes aeroespaciales de alta especificación o en piezas industriales generales, nuestras soluciones garantizan un rendimiento y una eficiencia óptimos. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de endurecimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad