En esencia, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento de metales para alterar intencionalmente sus propiedades físicas y mecánicas. Los métodos más comunes incluyen el recocido, el endurecimiento, el temple y la liberación de tensiones, cada uno diseñado para lograr un resultado específico manipulando la estructura cristalina interna del material.

El tratamiento térmico no es una acción única, sino una caja de herramientas de procesos térmicos. La elección del método depende completamente del estado final deseado del material, ya sea hacerlo más blando para el mecanizado, más duro para la resistencia al desgaste o más estable para el uso a largo plazo.

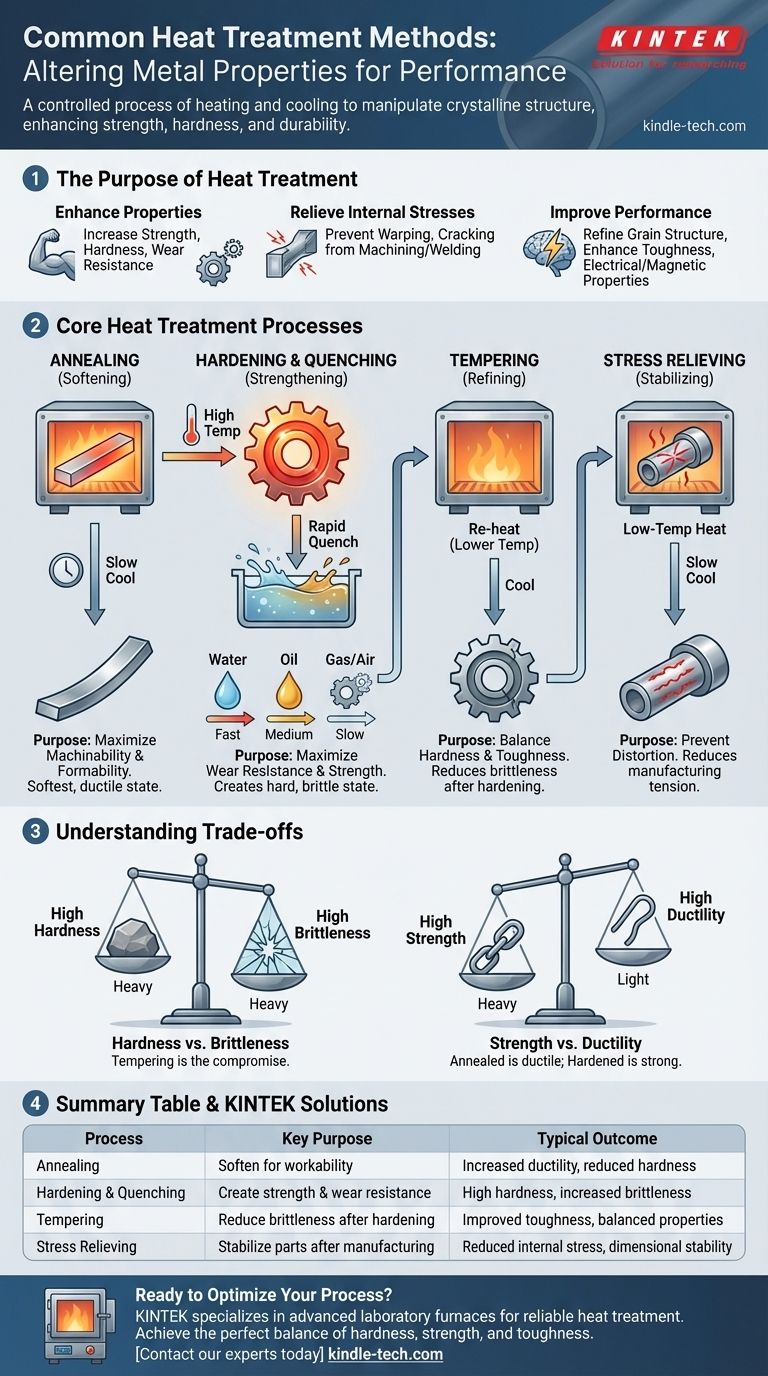

El Propósito del Tratamiento Térmico

El tratamiento térmico es un paso fundamental en la fabricación que se utiliza para liberar todo el potencial de un material, especialmente los aceros. El objetivo principal es cambiar las propiedades de un material de una manera predecible y beneficiosa.

Mejora de las Propiedades Mecánicas

La razón más común para el tratamiento térmico es modificar las características mecánicas. Esto incluye aumentar la resistencia, la dureza y la resistencia al desgaste para aplicaciones exigentes, o aumentar la ductilidad y la suavidad para facilitar la conformación o el mecanizado de un material.

Liberación de Tensiones Internas

Los procesos de fabricación como la soldadura, la fundición y el mecanizado pesado introducen tensiones internas en un material. Estas tensiones pueden provocar deformaciones o grietas con el tiempo. La liberación de tensiones es un tratamiento térmico a baja temperatura que reduce esta tensión interna sin cambiar significativamente otras propiedades, haciendo que la pieza sea más estable dimensionalmente.

Mejora del Rendimiento del Material

Más allá de la simple resistencia, el tratamiento térmico puede refinar la estructura de grano de un material. Este refinamiento puede mejorar la tenacidad (resistencia a la fractura) y, en algunas aleaciones, mejorar las propiedades eléctricas y magnéticas para aplicaciones especializadas.

Un Desglose de los Procesos Fundamentales de Tratamiento Térmico

Aunque existen muchos tratamientos especializados, la mayoría se encuentran dentro de unas pocas categorías fundamentales definidas por sus ciclos de temperatura y velocidades de enfriamiento.

Recocido: Ablandamiento para la Trabajabilidad

El recocido es un proceso que implica calentar un material a una temperatura específica y luego enfriarlo muy lentamente. Este enfriamiento lento permite que la estructura interna se restablezca en su estado más blando y dúctil.

El propósito principal del recocido es facilitar el trabajo con un material. A menudo se realiza para permitir un posterior trabajo en frío, mecanizado o para preparar un material para procesos de endurecimiento subsiguientes.

Endurecimiento: Creación de Resistencia y Resistencia al Desgaste

El endurecimiento implica calentar un metal a una temperatura alta, mantenerlo allí para asegurar que se produzca el cambio estructural deseado y luego enfriarlo rápidamente. Este enfriamiento rápido, conocido como temple, fija la estructura del material en un estado muy duro pero frágil.

Este proceso se utiliza para piezas que requieren alta resistencia y resistencia al desgaste y la abrasión, como engranajes, herramientas de corte y rodamientos.

Temple: La Fase Crítica de Enfriamiento

El temple no es un tratamiento independiente, sino la fase de enfriamiento rápido del proceso de endurecimiento. La velocidad de enfriamiento es la variable más crítica y se controla mediante el medio de temple.

Los métodos comunes incluyen:

- Temple en salmuera o agua: Proporciona la velocidad de enfriamiento más rápida, pero puede aumentar el riesgo de distorsión o agrietamiento.

- Temple en aceite: Un temple más lento y menos severo que el agua, que ofrece un buen equilibrio entre dureza y menor distorsión.

- Temple en gas o aire: Los métodos de temple más lentos, a menudo realizados en una atmósfera controlada con nitrógeno o argón para evitar la oxidación superficial. Esto se utiliza típicamente para aceros de alta aleación que no requieren velocidades de enfriamiento extremas.

Revenido: Refinamiento de la Dureza y Reducción de la Fragilidad

Una pieza que ha sido endurecida y templada a menudo es demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario a menor temperatura que se realiza después del endurecimiento.

Reduce parte de la dureza y fragilidad extremas, al tiempo que aumenta significativamente la tenacidad del material. Al ajustar la temperatura de revenido, los ingenieros pueden ajustar con precisión el equilibrio final de dureza y tenacidad.

Comprensión de las Compensaciones

No se puede maximizar una sola propiedad sin afectar a otras. Comprender estas compensaciones es clave para la selección y el tratamiento eficaces de los materiales.

Dureza frente a Fragilidad

Esta es la compensación más fundamental en el tratamiento térmico del acero. A medida que aumenta la dureza de un material mediante el temple, inevitablemente aumenta su fragilidad, haciéndolo más susceptible a romperse bajo impacto. El revenido es el compromiso esencial, ya que sacrifica una pequeña cantidad de dureza máxima para obtener una gran cantidad de tenacidad.

Resistencia frente a Ductilidad

Generalmente, a medida que aumentan la resistencia y la dureza de un material, su ductilidad (la capacidad de doblarse o deformarse sin fracturarse) disminuye. Un componente recocido es muy dúctil pero débil, mientras que un componente completamente endurecido es muy fuerte pero se agrietará en lugar de doblarse.

Rendimiento frente a Complejidad del Proceso

Lograr resultados superiores y altamente consistentes a menudo requiere procesos más complejos. El tratamiento térmico en una atmósfera de gas inerte controlada (usando argón o nitrógeno) evita la oxidación y da como resultado una superficie limpia, pero es más costoso que el tratamiento al aire libre. La elección depende de los requisitos de la aplicación final y del presupuesto.

Selección del Proceso Correcto para su Objetivo

Su elección de tratamiento térmico debe estar directamente relacionada con la función prevista del componente.

- Si su enfoque principal es la máxima maquinabilidad o conformabilidad: El recocido es el proceso correcto para ablandar el material y facilitar su trabajo.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza: Son necesarios el endurecimiento y el temple, seguidos de un revenido a baja temperatura para reducir la fragilidad.

- Si su enfoque principal es estabilizar una pieza después de soldar o mecanizar en exceso: La liberación de tensiones es la opción ideal para evitar futuras deformaciones sin alterar la resistencia central.

- Si su enfoque principal es un equilibrio entre alta resistencia y buena tenacidad: La combinación de endurecimiento, temple y una temperatura de revenido cuidadosamente seleccionada es el camino más común.

Al comprender estos procesos fundamentales, usted obtiene control sobre el rendimiento final de su material.

Tabla Resumen:

| Proceso | Propósito Clave | Resultado Típico |

|---|---|---|

| Recocido | Ablandar el material para trabajabilidad | Mayor ductilidad, menor dureza |

| Endurecimiento y Temple | Crear resistencia y resistencia al desgaste | Alta dureza, mayor fragilidad |

| Revenido | Reducir la fragilidad después del endurecimiento | Tenacidad mejorada, propiedades equilibradas |

| Liberación de Tensiones | Estabilizar piezas después de la fabricación | Tensión interna reducida, estabilidad dimensional |

¿Listo para optimizar sus procesos de tratamiento térmico?

Comprender la teoría es el primer paso. Lograr resultados consistentes y de alta calidad requiere un control preciso y el equipo adecuado. KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para un tratamiento térmico fiable, desde el recocido preciso hasta el temple en atmósfera controlada.

Ya sea que esté desarrollando nuevas aleaciones o asegurando la calidad de los componentes fabricados, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre dureza, resistencia y tenacidad.

Contacte con nuestros expertos hoy mismo para analizar cómo el equipo de laboratorio de KINTEK puede mejorar el rendimiento de su material y la fiabilidad del proceso.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Por qué se utiliza un horno de alta temperatura para el recocido de polvos de aleación Mo-La2O3? Garantizar la integridad estructural

- ¿Cómo facilita la destilación al vacío multietapa la eliminación de zinc y cadmio del magnesio crudo?

- ¿Cuáles son los tres factores más importantes en el tratamiento térmico de materiales? Dominar la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores

- ¿Por qué son necesarios el argón de alta pureza y el vacío para el acero ODS 14Cr? Protección esencial para la aleación mecánica

- ¿Qué condiciones de reacción proporciona un horno de vacío de alta temperatura durante la RMI? Optimizar la fabricación de UHTCMC

- ¿Qué es la deposición al vacío de aluminio? Una guía sobre la tecnología de recubrimiento de película delgada

- ¿Bajo qué valor de presión opera el sistema de vacío en la instrumentación? Encuentre el rango perfecto para su laboratorio

- ¿Cómo se mantiene la presión de vacío? Domine el equilibrio entre la eliminación de gas y la carga de gas para un rendimiento estable.