En resumen, la deposición por plasma no es una técnica única, sino una categoría de procesos avanzados que utilizan plasma —un gas energizado e ionizado— para crear películas delgadas de alto rendimiento. Estos métodos se engloban dentro de las dos familias principales de deposición, la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), pero utilizan las propiedades únicas del plasma para lograr resultados que no serían posibles solo con calor.

La conclusión principal es que el uso de plasma proporciona la energía necesaria para depositar películas duraderas y de alta calidad a temperaturas significativamente más bajas. Esto hace posible recubrir materiales sensibles, como plásticos o componentes electrónicos complejos, que se dañarían con los métodos tradicionales de alta temperatura.

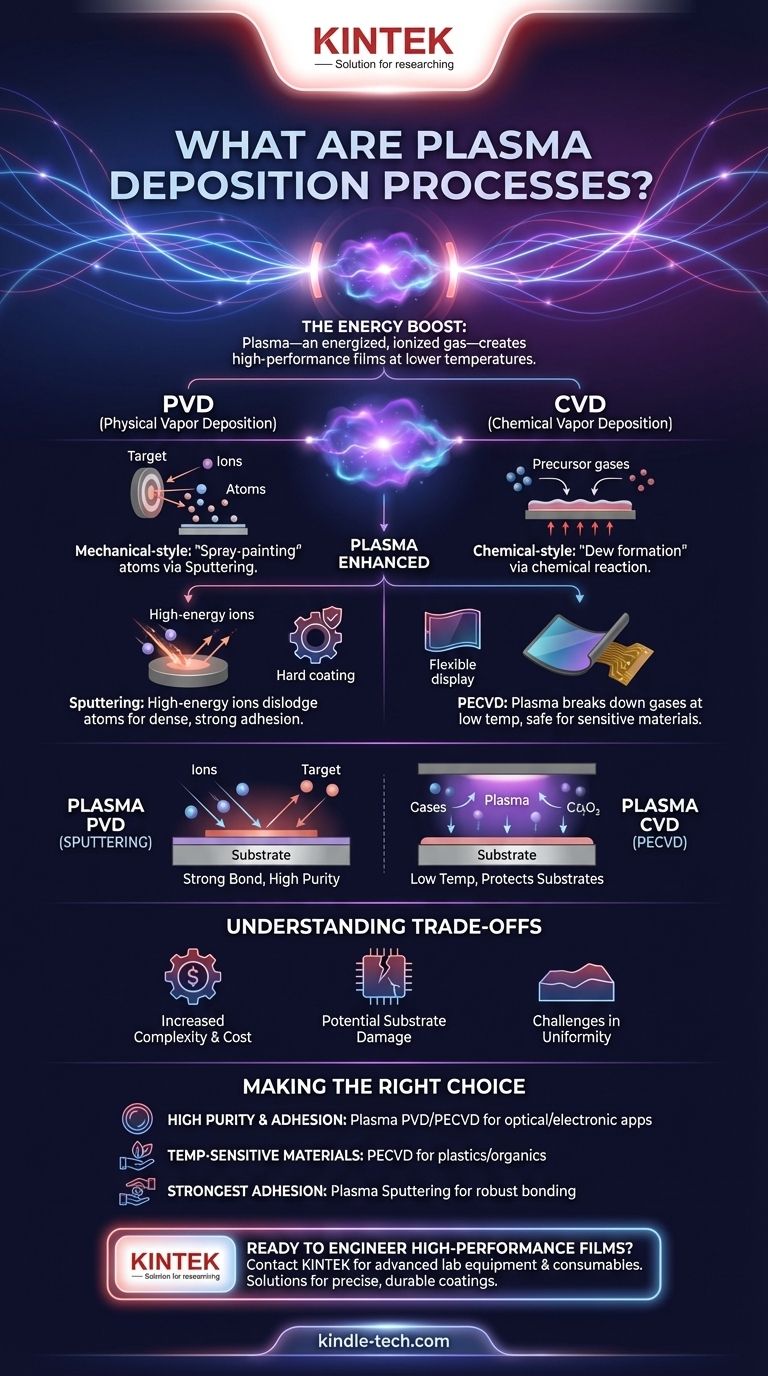

La Base: PVD vs. CVD

Para entender dónde encaja el plasma, primero debe comprender los dos pilares fundamentales de la deposición de películas. Casi todos los procesos son una variación de uno de estos dos enfoques.

Deposición Física de Vapor (PVD)

PVD es un proceso de estilo mecánico. Implica el transporte físico de material desde una fuente (llamada "blanco") a la superficie que se desea recubrir (el "sustrato") dentro de una cámara de vacío.

Piense en ello como pintar con aerosol, pero en lugar de partículas de pintura, está transportando átomos o moléculas individuales. Los métodos comunes incluyen el uso de calor para evaporar el material fuente o el uso de bombardeo iónico (sputtering) para desprender átomos del blanco.

Deposición Química de Vapor (CVD)

CVD es un proceso de estilo químico. En lugar de mover físicamente un material sólido, implica la introducción de gases precursores en una cámara.

Estos gases reaccionan sobre la superficie caliente del sustrato, construyendo la capa de película deseada capa por capa. Es análogo a cómo se forma el rocío en una superficie fría, excepto que en este caso, una reacción química forma una película sólida y permanente.

Dónde Encaja el Plasma: Un Impulso de Energía

El plasma es la clave que desbloquea un mayor rendimiento y una mayor versatilidad tanto para PVD como para CVD. Actúa como un medio altamente eficiente para transferir energía al proceso de deposición.

El Papel del Plasma

Un plasma se crea aplicando energía (típicamente un campo eléctrico) a un gas neutro, lo que provoca su ionización. Este "cuarto estado de la materia" es una sopa de iones cargados, electrones y partículas neutras.

La temperatura, densidad y composición química de este plasma son variables críticas. Al controlarlas, los ingenieros pueden ajustar con precisión la energía y las especies reactivas involucradas en la creación de la película.

Mejora de PVD con Plasma (Sputtering)

El sputtering es la forma más común de PVD mejorado con plasma. En este proceso, el plasma se utiliza para crear iones de alta energía.

Estos iones se aceleran hacia el blanco de material fuente, golpeándolo con suficiente fuerza para desprender átomos. Estos átomos "sputtered" viajan a través del vacío y se depositan sobre el sustrato, formando una película densa y fuertemente adherida.

Mejora de CVD con Plasma (PECVD)

La Deposición Química de Vapor Mejorada con Plasma (PECVD) utiliza un plasma para descomponer los gases precursores de manera mucho más eficiente que solo con calor.

La energía del plasma crea fragmentos químicos altamente reactivos que pueden formar una película de alta calidad en el sustrato a temperaturas mucho más bajas que el CVD convencional. Esto es esencial para la fabricación de electrónica moderna.

Entendiendo las Ventajas y Desventajas

Aunque potente, la deposición por plasma no es una solución universal. Implica un conjunto claro de ventajas y desventajas que son críticas de entender antes de elegir un proceso.

Mayor Complejidad y Costo

Generar y controlar un plasma estable requiere equipos sofisticados, incluyendo fuentes de alimentación y sistemas de vacío. Esto hace que los sistemas basados en plasma sean inherentemente más complejos y costosos que los métodos de deposición térmica simples.

Potencial de Daño al Sustrato

Los mismos iones de alta energía que son beneficiosos para el sputtering también pueden causar daño a sustratos delicados, como componentes electrónicos sensibles o capas de polímero, si el proceso no se controla meticulosamente.

Desafíos en la Uniformidad

Lograr una densidad y temperatura de plasma perfectamente uniformes sobre una gran área de sustrato es un desafío de ingeniería significativo. La falta de uniformidad puede llevar a variaciones en el espesor y las propiedades de la película depositada.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición adecuada requiere alinear las capacidades del proceso con los requisitos del material y las limitaciones del sustrato de su aplicación específica.

- Si su enfoque principal son películas densas y de alta pureza para aplicaciones ópticas o electrónicas exigentes: Los procesos mejorados con plasma como el sputtering (PVD) o PECVD son la opción superior por su control sobre las propiedades de la película.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como plásticos u orgánicos: La CVD mejorada con plasma (PECVD) es a menudo la única opción viable, ya que su baja temperatura de proceso evita el daño al sustrato.

- Si su enfoque principal es lograr la adhesión de película más fuerte posible: El sputtering por plasma es excepcional porque los átomos de alta energía se incrustan ligeramente en la superficie del sustrato, creando un enlace increíblemente fuerte.

En última instancia, comprender el papel del plasma transforma la deposición de una simple técnica de recubrimiento en una herramienta precisa para la ingeniería de propiedades de materiales a escala atómica.

Tabla Resumen:

| Tipo de Proceso | Característica Clave | Aplicaciones Comunes |

|---|---|---|

| PVD por Plasma (Sputtering) | Deposición de átomos de alta energía para una fuerte adhesión | Recubrimientos ópticos, superficies resistentes al desgaste |

| CVD por Plasma (PECVD) | Deposición a baja temperatura para sustratos sensibles | Electrónica, pantallas flexibles, dispositivos médicos |

| Ventajas y Desventajas | Mayor complejidad y costo vs. calidad de película superior | Requiere un control preciso para evitar daños al sustrato |

¿Listo para diseñar películas delgadas de alto rendimiento para sus materiales sensibles? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición por plasma como PECVD y sputtering. Nuestras soluciones le ayudan a lograr recubrimientos precisos y duraderos sin dañar sustratos sensibles a la temperatura. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de deposición de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad