En esencia, los recubrimientos por deposición física de vapor (PVD) se utilizan para aplicar una película muy delgada y de alto rendimiento sobre una superficie para mejorar drásticamente sus propiedades. Este proceso se elige para una amplia gama de aplicaciones, desde componentes aeroespaciales e implantes médicos hasta herramientas de corte y óptica, donde se requiere una mayor dureza, resistencia al desgaste, resistencia a la corrosión o características ópticas y eléctricas específicas.

La función principal del PVD no se define por una sola industria, sino por su capacidad para diseñar la superficie de un material. Actúa como una capa microscópica de armadura o una película funcional, otorgando a un objeto común capacidades extraordinarias sin alterar su estructura subyacente.

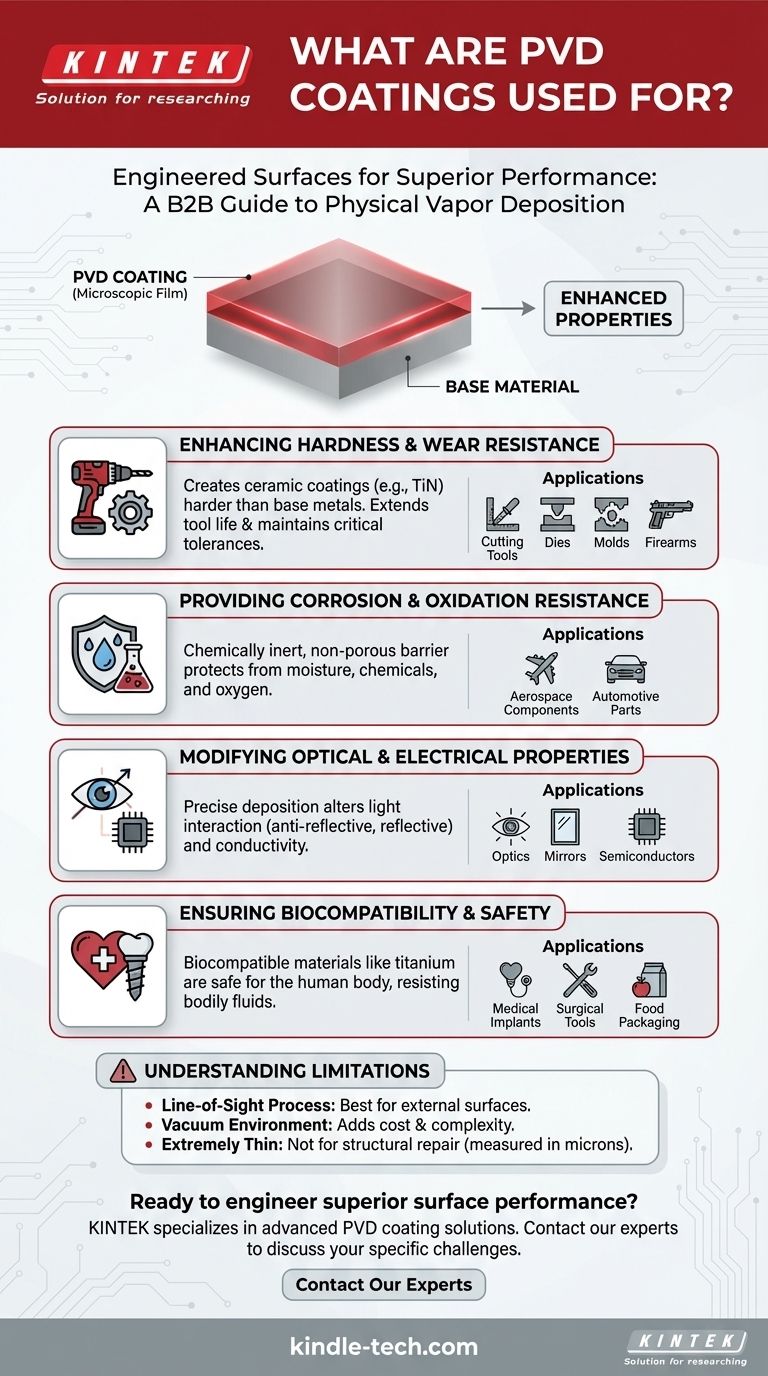

Por qué el PVD es tan versátil: mejora de las propiedades de la superficie

La razón por la que la tecnología PVD aparece en tantos campos dispares es que mejora fundamentalmente la superficie de un componente. Se pueden seleccionar diferentes materiales de recubrimiento para lograr mejoras específicas y dirigidas.

Mejora de la dureza y la resistencia al desgaste

El PVD es conocido por crear recubrimientos cerámicos extremadamente duros, como el nitruro de titanio (TiN). Estos recubrimientos son significativamente más duros que la mayoría de los metales base.

Esta dureza adicional se traduce directamente en una excepcional resistencia al desgaste y a la abrasión. Permite que las herramientas y los componentes mantengan sus bordes afilados y tolerancias críticas durante mucho más tiempo.

Esta es la razón principal por la que el PVD se utiliza en herramientas de corte, troqueles, moldes para el procesamiento de materiales y armas de fuego, donde la fricción y el desgaste son las principales causas de falla.

Proporciona resistencia a la corrosión y oxidación

Muchos recubrimientos PVD son químicamente inertes y forman una barrera densa y no porosa entre el sustrato y el medio ambiente.

Esta barrera sella eficazmente la superficie, protegiéndola de la humedad, los productos químicos y el oxígeno que de otro modo provocarían corrosión u oxidación.

Las aplicaciones en la industria aeroespacial (por ejemplo, en álabes de turbinas) y el sector automotriz dependen de esta propiedad para garantizar la longevidad de los componentes en condiciones de funcionamiento adversas.

Modificación de propiedades ópticas y eléctricas

El PVD no se limita a la protección mecánica. El proceso permite la deposición precisa de materiales que alteran la forma en que una superficie interactúa con la luz y la electricidad.

Esto incluye la creación de recubrimientos antirreflectantes para óptica y dispositivos de visión, capas reflectantes para espejos e incluso películas conductoras transparentes utilizadas en electrónica.

En semiconductores, el PVD se utiliza para depositar las pistas de aluminio ultrafinas y las resistencias cerámicas que forman la base de los circuitos electrónicos.

Garantía de biocompatibilidad y seguridad

Ciertos materiales PVD, como el titanio, son altamente biocompatibles, lo que significa que no provocan una reacción adversa cuando se introducen en el cuerpo humano.

Esto convierte al PVD en un proceso esencial para recubrir implantes médicos e instrumentos quirúrgicos, asegurando que sean seguros, duraderos y resistentes a la corrosión de los fluidos corporales.

Este principio de creación de una barrera inerte también se extiende a aplicaciones como el envasado de alimentos, donde las películas delgadas evitan la interacción entre el producto y su recipiente.

Comprensión de las limitaciones del PVD

Aunque es increíblemente versátil, la tecnología PVD tiene características inherentes que la hacen inadecuada para ciertas aplicaciones. Comprender estas compensaciones es crucial para una implementación adecuada.

Es un proceso de línea de visión

El material de recubrimiento vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto significa que el PVD es excelente para recubrir superficies externas, pero tiene dificultades para recubrir geometrías internas complejas o agujeros profundos y estrechos.

Requiere un entorno de vacío

Todo el proceso PVD debe realizarse en una cámara de alto vacío para evitar que el material de recubrimiento reaccione con las partículas del aire. Este requisito aumenta el costo y la complejidad del equipo y el proceso.

Los recubrimientos son extremadamente delgados

Las películas de PVD suelen medirse en micras (milésimas de milímetro). Si bien añaden increíbles propiedades superficiales, no añaden resistencia estructural y no son adecuadas para reparar daños o desgastes superficiales significativos.

Cómo determinar si el PVD es adecuado para su aplicación

La elección de un tratamiento de superficie depende completamente de su objetivo de ingeniería principal.

- Si su objetivo principal es prolongar la vida útil y el rendimiento de la herramienta: El PVD es un estándar de la industria para añadir dureza y resistencia al desgaste a herramientas de corte, troqueles y moldes.

- Si su objetivo principal es proteger los componentes de entornos hostiles: La resistencia a la corrosión y oxidación que ofrece el PVD es ideal para piezas aeroespaciales, automotrices e industriales.

- Si su objetivo principal es la seguridad médica y la biocompatibilidad: El PVD es la opción superior para recubrir instrumentos quirúrgicos e implantes médicos a largo plazo.

- Si su objetivo principal es diseñar un comportamiento lumínico o eléctrico específico: El PVD proporciona la precisión necesaria para crear recubrimientos antirreflectantes, espejos y componentes semiconductores.

En última instancia, el PVD es la elección definitiva cuando necesita mejorar fundamentalmente el rendimiento de la superficie de un componente sin alterar su material central.

Tabla resumen:

| Propiedad clave | Aplicación principal | Casos de uso comunes |

|---|---|---|

| Dureza y resistencia al desgaste | Prolongación de la vida útil de la herramienta | Herramientas de corte, troqueles, moldes, armas de fuego |

| Resistencia a la corrosión y oxidación | Protección en entornos hostiles | Componentes aeroespaciales, piezas de automóviles |

| Propiedades ópticas y eléctricas | Control de la luz y la electricidad | Recubrimientos antirreflectantes, espejos, semiconductores |

| Biocompatibilidad | Seguridad médica | Instrumentos quirúrgicos, implantes, envasado de alimentos |

¿Listo para diseñar un rendimiento de superficie superior para sus componentes? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD que ofrecen una dureza excepcional, resistencia a la corrosión y propiedades funcionales especializadas. Ya sea que esté desarrollando herramientas de corte, implantes médicos u ópticas de precisión, nuestra experiencia puede ayudarlo a lograr productos más duraderos y de mayor rendimiento. Contacte a nuestros expertos hoy para discutir cómo nuestros recubrimientos PVD pueden resolver sus desafíos específicos y agregar valor a sus aplicaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones