En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento utilizado en una amplia gama de industrias. Sus aplicaciones incluyen la creación de dispositivos semiconductores como paneles solares de película delgada, la aplicación de recubrimientos duraderos de nitruro de titanio en herramientas de corte de metal y la producción de la película aluminizada reflectante que se encuentra en el interior de los envases de alimentos.

PVD no se define por un único caso de uso, sino por su capacidad fundamental: aplicar una película excepcionalmente delgada y de alto rendimiento a una superficie. Esto permite a los ingenieros mejorar las propiedades mecánicas, ópticas, electrónicas o decorativas de un producto sin alterar el material subyacente.

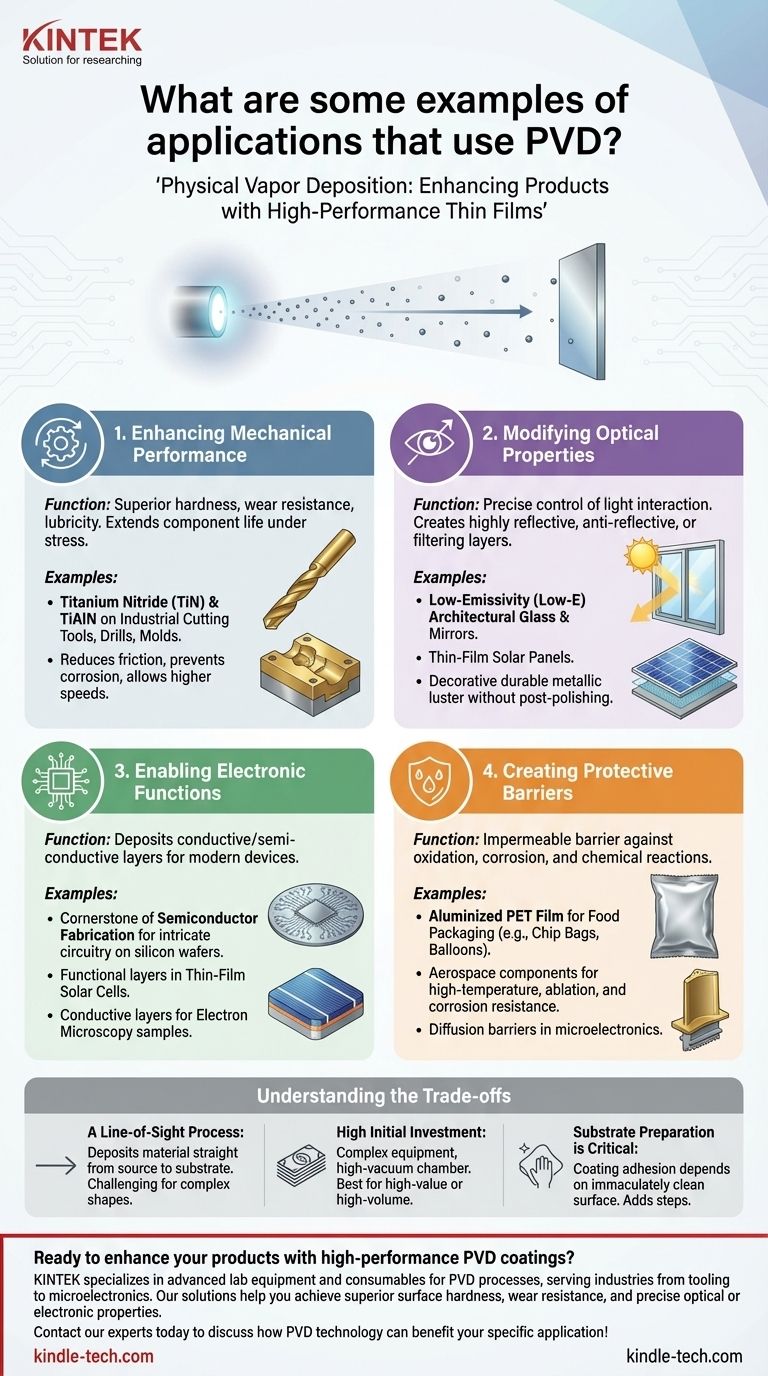

Los roles funcionales de los recubrimientos PVD

En lugar de simplemente enumerar aplicaciones, es más revelador comprender los problemas específicos que resuelve PVD. Las aplicaciones se categorizan mejor según la función que está diseñado para realizar el recubrimiento de película delgada.

Mejora del rendimiento mecánico

PVD es un método principal para impartir una dureza superficial superior, resistencia al desgaste y lubricidad. Esto extiende drásticamente la vida útil y el rendimiento de los componentes sometidos a un intenso estrés físico.

Los ejemplos comunes incluyen recubrimientos como el Nitruro de Titanio (TiN) y el Nitruro de Titanio y Aluminio (TiAlN) en herramientas de corte industriales, brocas y moldes. Estos recubrimientos reducen la fricción y previenen la corrosión, lo que permite que las herramientas funcionen a velocidades más altas y duren significativamente más.

Modificación de propiedades ópticas

El proceso permite un control preciso sobre cómo interactúa una superficie con la luz. PVD se puede utilizar para crear capas altamente reflectantes, antirreflectantes o que filtran la luz de manera específica.

Esto es fundamental para la fabricación de vidrio arquitectónico de baja emisividad (Low-E), espejos y paneles solares de película delgada. En aplicaciones decorativas, crea un brillo metálico brillante y duradero en los artículos sin necesidad de pulido posterior.

Habilitación de funciones electrónicas

En la industria electrónica, PVD es esencial para depositar las capas conductoras y semiconductoras que forman la base de los dispositivos modernos.

Es una piedra angular de la fabricación de semiconductores, donde las películas delgadas crean la intrincada circuitería en las obleas de silicio. También se utiliza para aplicar capas conductoras a muestras de microscopía electrónica y para construir las capas funcionales dentro de las células solares de película delgada.

Creación de barreras protectoras

Muchas películas PVD sirven como una barrera impermeable contra los factores ambientales. Estos recubrimientos protegen el sustrato de la oxidación, la corrosión y las reacciones químicas.

El ejemplo más común para el consumidor es la película de PET aluminizada utilizada para envases de alimentos (como bolsas de patatas fritas) y globos. Esta capa metálica ultrafina actúa como una excelente barrera contra el oxígeno y la humedad, conservando el contenido. En microelectrónica, las películas PVD actúan como barreras de difusión entre diferentes capas de material.

Industrias comunes y ejemplos cotidianos

Si bien las funciones son técnicas, las aplicaciones se encuentran tanto en la fabricación de alta tecnología como en los productos de consumo comunes.

Alta tecnología y aeroespacial

En la industria aeroespacial, los recubrimientos PVD se aplican a los componentes para mejorar su resistencia a altas temperaturas, ablación y corrosión. La precisión del proceso es vital para piezas con tolerancias de ingeniería estrictas.

Industrial y herramientas

Esta es una aplicación clásica para PVD. Recubrir brocas, fresas y matrices de conformado mejora el rendimiento, reduce la necesidad de lubricantes y aumenta drásticamente la vida útil de la herramienta, lo que proporciona un claro beneficio económico.

Bienes de consumo y decorativos

PVD proporciona un acabado mucho más duradero y resistente a la corrosión que el plateado tradicional. Se utiliza ampliamente en joyería, herrajes para cocinas y baños, relojes de alta gama y otros artículos decorativos donde tanto la estética como la longevidad son críticas.

Comprensión de las compensaciones

Aunque es increíblemente versátil, PVD no es una solución universal. Comprender sus limitaciones es clave para apreciar dónde proporciona el mayor valor.

Un proceso de línea de visión

PVD deposita material en línea recta desde la fuente hasta el sustrato. Esto hace que sea un desafío recubrir uniformemente formas complejas con canales internos o superficies ocultas.

Alta inversión inicial

El proceso tiene lugar dentro de una cámara de alto vacío, y el equipo requerido es complejo y costoso. Esto hace que PVD sea más adecuado para componentes de alto valor o producción de gran volumen donde el costo puede amortizarse.

La preparación del sustrato es crítica

El éxito del recubrimiento depende totalmente de su adhesión al sustrato. La superficie debe estar impecablemente limpia y preparada adecuadamente, lo que añade pasos y complejidad al proceso de fabricación.

Cómo reconocer PVD en su mundo

Al comprender sus características clave, puede comenzar a identificar las aplicaciones PVD a su alrededor.

- Si su enfoque principal son las herramientas de rendimiento: Busque los distintivos recubrimientos dorados (TiN), negros o iridiscentes en brocas y cuchillas de corte de alta calidad; casi con certeza es PVD para resistencia al desgaste.

- Si su enfoque principal son los productos de consumo: Esa bolsa de aperitivos de aspecto metálico brillante o el acabado negro mate duradero y que no se deslustra en un grifo moderno son el resultado directo de un recubrimiento PVD.

- Si su enfoque principal es la tecnología avanzada: El brillo reflectante en las ventanas de bajo consumo energético y la propia existencia de los microchips modernos dependen de la deposición de película delgada precisa que permite PVD.

En última instancia, PVD es una tecnología de fabricación fundamental que mejora silenciosamente la durabilidad, la función y la belleza de innumerables productos modernos.

Tabla de resumen:

| Función | Ejemplos de la industria | Recubrimientos PVD comunes |

|---|---|---|

| Mejora mecánica | Herramientas de corte, brocas industriales, moldes | Nitruro de Titanio (TiN), TiAlN |

| Modificación óptica | Vidrio Low-E, espejos, paneles solares | Capas reflectantes y antirreflectantes |

| Habilitación electrónica | Semiconductores, microchips, células solares | Películas conductoras y semiconductoras |

| Barrera protectora | Envases de alimentos, componentes aeroespaciales | Películas aluminizadas, recubrimientos resistentes a la corrosión |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD, sirviendo a industrias desde herramientas hasta microelectrónica. Nuestras soluciones le ayudan a lograr una dureza superficial superior, resistencia al desgaste y propiedades ópticas o electrónicas precisas. Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología PVD puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares