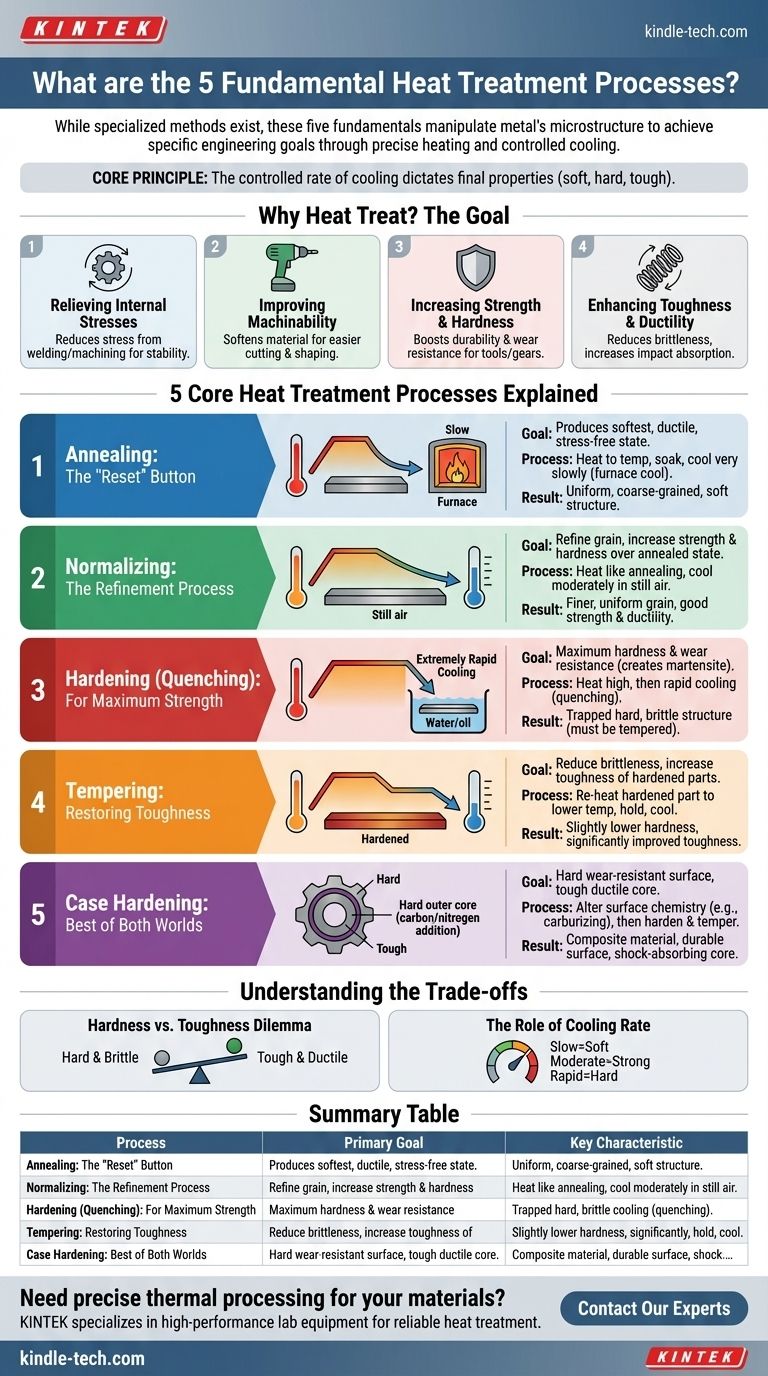

Aunque existen muchos métodos especializados, los cinco procesos de tratamiento térmico más fundamentales para los metales son el Recocido, el Normalizado, el Endurecimiento (Temple), el Templado y la Cementación. Cada uno de ellos implica un ciclo preciso de calentamiento y enfriamiento diseñado para manipular la microestructura interna de un material, alterando sus propiedades físicas para lograr un objetivo de ingeniería específico.

El principio fundamental del tratamiento térmico no se trata solo de calentar un metal, sino de la velocidad controlada de enfriamiento que le sigue. Esta velocidad de enfriamiento es la variable más crítica que determina si el material final será blando, duro, tenaz o poseerá una combinación de estas propiedades.

El objetivo del tratamiento térmico: ¿Por qué hacerlo?

El tratamiento térmico es un proceso de fabricación fundamental utilizado para cambiar intencionalmente las propiedades de un material. Permite a los ingenieros tomar un solo tipo de metal, como el acero, y personalizar su rendimiento para una aplicación específica.

Aliviar tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado introducen tensiones internas significativas. El tratamiento térmico puede relajar estas tensiones, haciendo que la pieza sea más estable y menos propensa a agrietarse o deformarse con el tiempo.

Mejorar la maquinabilidad

Un material en su estado más blando es mucho más fácil de cortar, taladrar o dar forma. Ciertos tratamientos térmicos se realizan específicamente para preparar un material para operaciones de mecanizado posteriores, ahorrando tiempo y desgaste de herramientas.

Aumentar la resistencia y la dureza

Para aplicaciones que requieren alta durabilidad y resistencia al desgaste, como engranajes o herramientas de corte, el tratamiento térmico se utiliza para hacer que el material sea significativamente más duro y resistente de lo que era en su estado bruto.

Mejorar la tenacidad y la ductilidad

La dureza a menudo se obtiene a costa de la fragilidad. Otros procesos de tratamiento térmico están diseñados para reducir esta fragilidad, creando un material que es tenaz y puede absorber impactos sin fracturarse.

Los 5 procesos fundamentales de tratamiento térmico explicados

Cada proceso sigue un perfil único de calentamiento y enfriamiento para lograr un resultado diferente.

1. Recocido: El botón de "reinicio"

- El objetivo: Producir el estado más blando, dúctil y libre de tensiones posible para un metal. Esto se hace principalmente para facilitar el mecanizado o la conformación de un material.

- El proceso: El metal se calienta a una temperatura específica, se mantiene allí durante un período de tiempo (un "remojo") y luego se enfría muy lentamente, a menudo dejándolo dentro del horno mientras se enfría.

- El resultado: Un material con una estructura interna uniforme de grano grueso que es blando, fácil de trabajar y libre de tensiones internas.

2. Normalizado: El proceso de refinamiento

- El objetivo: Refinar la estructura del grano y producir un material que sea más resistente y duro que uno recocido, pero que aún tenga buena ductilidad. Elimina las tensiones internas causadas por el procesamiento previo.

- El proceso: El metal se calienta a una temperatura similar a la del recocido, pero se enfría moderadamente al aire libre fuera del horno.

- El resultado: La velocidad de enfriamiento más rápida crea una estructura de grano más fina y uniforme, lo que aumenta ligeramente la resistencia y la dureza en comparación con el estado completamente recocido.

3. Endurecimiento (Temple): Para máxima resistencia

- El objetivo: Hacer que el acero sea lo más duro y resistente al desgaste posible.

- El proceso: El acero se calienta a una temperatura alta para transformar su estructura interna, luego se enfría extremadamente rápido sumergiéndolo en un líquido como agua, aceite o salmuera. Esto se llama temple.

- El resultado: El enfriamiento rápido "atrapa" el acero en una estructura cristalina muy dura, frágil y resistente llamada martensita. El material tiene su máxima dureza pero es demasiado frágil para la mayoría de las aplicaciones sin un tratamiento adicional.

4. Templado: Restaurando la tenacidad

- El objetivo: Reducir la fragilidad extrema de una pieza endurecida y restaurar parte de su tenacidad. El templado casi siempre se realiza inmediatamente después del endurecimiento.

- El proceso: La pieza endurecida se vuelve a calentar a una temperatura mucho más baja (muy por debajo de la temperatura de endurecimiento), se mantiene durante un tiempo específico y luego se enfría.

- El resultado: Este proceso alivia las tensiones internas y permite que la frágil estructura de martensita se transforme ligeramente, aumentando la tenacidad y ductilidad del material. La desventaja es una ligera reducción de la dureza y la resistencia.

5. Cementación (Endurecimiento superficial): Lo mejor de ambos mundos

- El objetivo: Crear una pieza con una superficie exterior extremadamente dura y resistente al desgaste (la "capa") manteniendo un interior más blando, tenaz y dúctil (el "núcleo").

- El proceso: Esto implica una variedad de técnicas (como la carburación o la nitruración) donde se altera la composición química de la superficie, generalmente agregando carbono o nitrógeno. Después de esto, la pieza suele ser endurecida y templada.

- El resultado: Un material compuesto perfecto para componentes como engranajes, que necesitan una superficie muy duradera para resistir el desgaste, pero también un núcleo tenaz para absorber los golpes y evitar la rotura.

Comprendiendo las compensaciones

Elegir el proceso correcto requiere comprender la relación fundamental entre las propiedades mecánicas clave.

El dilema dureza vs. tenacidad

La compensación más común en el tratamiento térmico es entre dureza y tenacidad. Un material completamente endurecido (templado) es extremadamente duro pero muy frágil, como el vidrio. Templarlo lo hace menos duro pero significativamente más tenaz, como un martillo. Cuanto mayor sea la temperatura de templado, más blanda y tenaz se vuelve la pieza.

El papel de la velocidad de enfriamiento

La velocidad de enfriamiento es el factor más importante.

- Enfriamiento muy lento (Recocido): Crea la máxima blandura.

- Enfriamiento moderado (Normalizado): Crea una estructura refinada y uniforme con buena resistencia.

- Enfriamiento rápido (Endurecimiento): Crea la máxima dureza y fragilidad.

Adaptando el proceso a su objetivo

- Si su objetivo principal es la máxima maquinabilidad: Utilice el Recocido para hacer que el material sea lo más blando y libre de tensiones posible antes del corte.

- Si su objetivo principal es una estructura uniforme después del trabajo en caliente: Utilice el Normalizado para refinar la estructura del grano y asegurar propiedades predecibles.

- Si su objetivo principal es la resistencia extrema al desgaste y la resistencia: Utilice el Endurecimiento (Temple), pero siempre sígalo con el templado.

- Si su objetivo principal es la durabilidad y la resistencia al impacto: Utilice el Templado en una pieza endurecida para reducir la fragilidad y aumentar la tenacidad.

- Si su objetivo principal es una superficie resistente al desgaste con un núcleo resistente a los golpes: Utilice la Cementación para componentes como cojinetes y engranajes.

En última instancia, estos procesos son las herramientas que un ingeniero utiliza para definir con precisión las características de rendimiento final de un metal para su trabajo previsto.

Tabla resumen:

| Proceso | Objetivo principal | Característica clave |

|---|---|---|

| Recocido | Maximizar la blandura y la ductilidad | Enfriamiento muy lento en horno |

| Normalizado | Refinar la estructura del grano | Enfriamiento moderado al aire |

| Endurecimiento (Temple) | Lograr la máxima dureza | Enfriamiento rápido (ej., agua, aceite) |

| Templado | Reducir la fragilidad, aumentar la tenacidad | Recalentamiento a baja temperatura después del endurecimiento |

| Cementación | Superficie dura, núcleo tenaz | Altera la química de la superficie (ej., carburación) |

¿Necesita un procesamiento térmico preciso para sus materiales?

El tratamiento térmico adecuado es fundamental para lograr la dureza, resistencia y tenacidad exactas que su aplicación exige. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para procesos de tratamiento térmico fiables y repetibles.

Ya sea que esté en I+D o en producción, nuestras soluciones le ayudan a dominar el Recocido, el Endurecimiento, el Templado y más. Permítanos discutir cómo podemos apoyar las necesidades específicas de su laboratorio: ¡contacte a nuestros expertos hoy mismo para comenzar!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la diferencia entre la pulverización catódica de CC y la de RF? Elija la técnica adecuada para su material

- ¿Cuál es el rango de temperatura para el recocido? Domine el Tratamiento Térmico Específico del Material

- ¿Cuál es la diferencia entre un horno de secado y una incubadora? Eligiendo el Equipo Adecuado para Su Laboratorio

- ¿Qué es el envenenamiento del blanco en la pulverización catódica? Una guía sobre la inestabilidad y el control del proceso

- ¿Cuáles son los efectos secundarios del destilado de CBD? Comprensión de los efectos leves y los riesgos críticos

- ¿Cuál es la principal ventaja de la pulverización catódica? Versatilidad de materiales inigualable para películas delgadas de alto rendimiento

- ¿Cuáles son los peligros del soldamorado (brazing) de cobre? Evite fugas catastróficas y fallas del material

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad