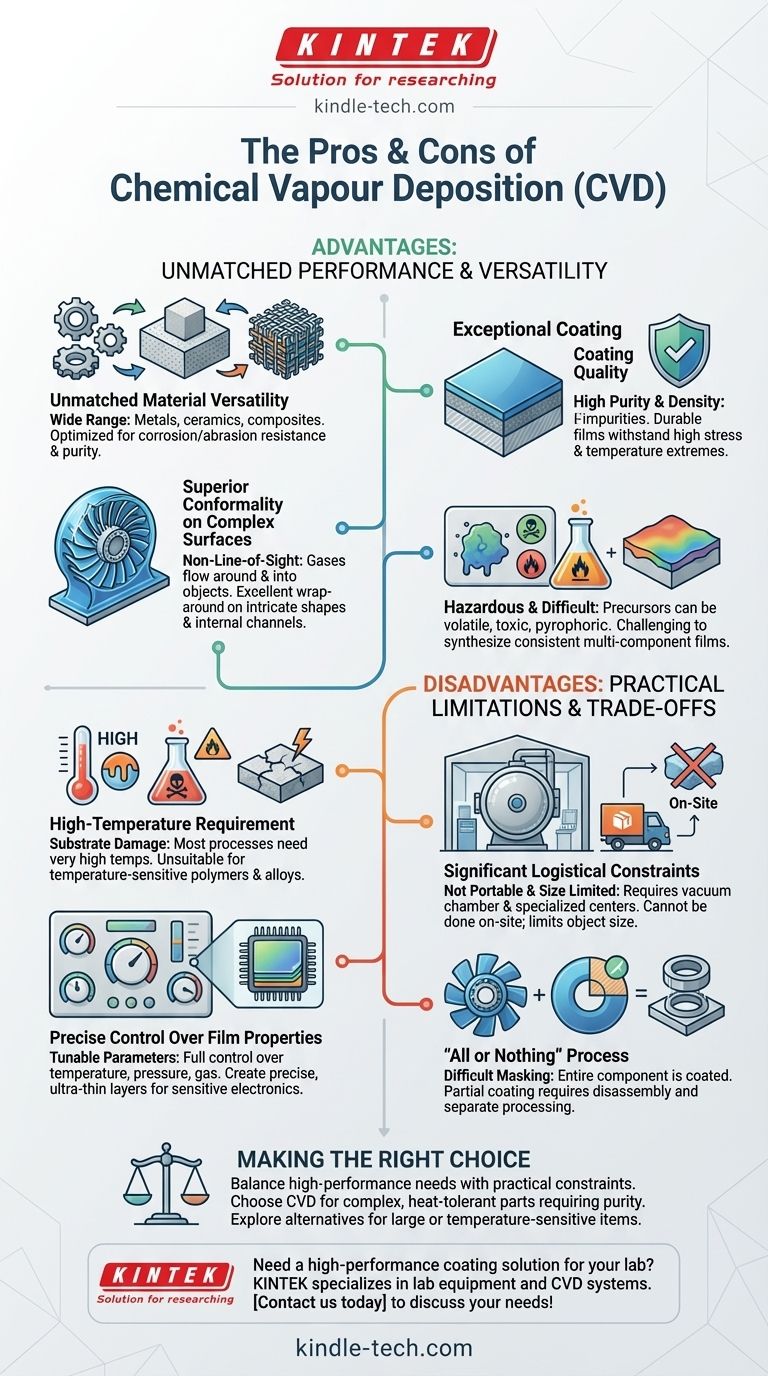

En esencia, la deposición química de vapor (CVD) es un proceso altamente versátil capaz de producir recubrimientos excepcionalmente puros, duraderos y uniformes incluso en las superficies más complejas. Sus principales ventajas se derivan de su naturaleza química, que permite un control preciso sobre las propiedades del material, mientras que sus desventajas radican en las limitaciones prácticas de sus requisitos de alta temperatura y la compleja química de los precursores.

El compromiso central de la CVD es elegir entre una calidad de recubrimiento y versatilidad superiores frente a limitaciones significativas del proceso. Sobresale en la creación de películas de alto rendimiento en objetos complejos y resistentes al calor, pero a menudo no es práctica para materiales sensibles a la temperatura o aplicaciones a gran escala y en el sitio.

Las fortalezas centrales de la deposición química de vapor

El poder de la CVD proviene de su enfoque fundamental: construir una capa de material sólido capa por capa a partir de precursores químicos en fase gaseosa. Esta construcción "de abajo hacia arriba" le otorga varias ventajas distintas sobre otros métodos de recubrimiento.

Versatilidad inigualable de los materiales

Dado que el proceso está impulsado por reacciones químicas, la CVD se puede utilizar para depositar una gama increíblemente amplia de materiales. Esto incluye metales, cerámicas y diversos compuestos.

Esto permite a los ingenieros seleccionar gases optimizados para características de rendimiento específicas, como una resistencia excepcional a la corrosión, una alta resistencia a la abrasión o una pureza extrema.

Calidad de recubrimiento excepcional

La CVD produce películas que son altamente puras y densas. El entorno de reacción controlado minimiza las impurezas, lo que da como resultado recubrimientos con un rendimiento superior.

Estos recubrimientos son conocidos por ser extremadamente duraderos y pueden soportar entornos de alto estrés y variaciones extremas de temperatura sin degradarse.

Conformidad superior en superficies complejas

La CVD es un proceso sin línea de visión. Los gases precursores fluyen alrededor y dentro de un objeto, reaccionando en todas las superficies expuestas.

Esto le da una excelente capacidad de "envoltura", asegurando un recubrimiento perfectamente uniforme y homogéneo en componentes con formas intrincadas, canales internos o geometrías complejas donde los métodos de pulverización fallarían.

Control preciso sobre las propiedades de la película

Los técnicos tienen control total sobre los parámetros del proceso, como la temperatura, la presión y la composición del gas.

Esto permite la creación precisa de capas ultrafinas, una capacidad crítica para la fabricación de productos sensibles como circuitos eléctricos y semiconductores.

Comprender las limitaciones prácticas y las compensaciones

Aunque es potente, el proceso CVD introduce importantes desafíos logísticos y químicos que lo hacen inadecuado para ciertas aplicaciones. Estas limitaciones deben considerarse cuidadosamente.

El requisito de alta temperatura

La mayoría de los procesos de CVD se realizan a temperaturas muy altas. Esto puede ser un gran problema cuando se trabaja con sustratos que tienen puntos de fusión bajos o que pueden dañarse por el estrés térmico.

Este único factor a menudo descalifica la CVD como una opción para recubrir ciertos polímeros, aleaciones u otros materiales sensibles a la temperatura.

Complejidad de la química de los precursores

Encontrar precursores químicos adecuados puede ser un desafío. Muchos son volátiles, tóxicos o pirofóricos (se inflaman espontáneamente en el aire), lo que requiere protocolos especializados de manipulación y seguridad.

Además, la síntesis de películas con múltiples componentes es difícil. Los diferentes precursores tienen diferentes presiones de vapor y tasas de reacción, lo que puede conducir a una composición final heterogénea e inconsistente.

Restricciones logísticas significativas

La CVD no es una tecnología portátil; no se puede realizar in situ. Las piezas deben enviarse a un centro de recubrimiento especializado.

El proceso también requiere una cámara de vacío, y el tamaño de esta cámara limita el tamaño máximo del objeto que se puede recubrir. Para superficies muy grandes, esta es una restricción prohibitiva.

El proceso de "todo o nada"

Es muy difícil enmascarar áreas y crear un recubrimiento parcial con CVD. El proceso suele ser omnicomprensivo, lo que significa que todo el componente dentro de la cámara recibe el recubrimiento.

Para recubrir componentes individuales de un ensamblaje, todo el producto debe desmontarse, recubrirse por separado y luego volver a ensamblarse.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar la CVD depende totalmente de equilibrar la necesidad de un recubrimiento de alto rendimiento frente a las limitaciones prácticas del proceso.

- Si su enfoque principal es el rendimiento en piezas complejas: La CVD es una excelente opción para crear recubrimientos altamente puros, uniformes y duraderos en componentes resistentes al calor con formas intrincadas.

- Si su enfoque principal es recubrir artículos grandes o sensibles a la temperatura: Debe explorar métodos alternativos, ya que las altas temperaturas de la CVD y las limitaciones de tamaño de la cámara son probablemente prohibitivas.

- Si su enfoque principal es la simplicidad de costos y logística: La necesidad de enviar piezas a una instalación externa y manipular productos químicos complejos puede hacer que otros procesos de recubrimiento sean más atractivos.

Elegir la técnica de deposición correcta requiere una comprensión clara de los límites de su material y el objetivo final de su proyecto.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad del recubrimiento | Películas de alta pureza, densas y duraderas | Requiere temperaturas muy altas |

| Versatilidad | Amplia gama de materiales (metales, cerámicas) | Química de precursores compleja, a menudo tóxica |

| Uniformidad | Excelente conformidad en formas complejas | Limitado al tamaño de la cámara; no portátil |

| Control | Grosor y propiedades precisos de la capa | Difícil de enmascarar; toda la pieza se recubre |

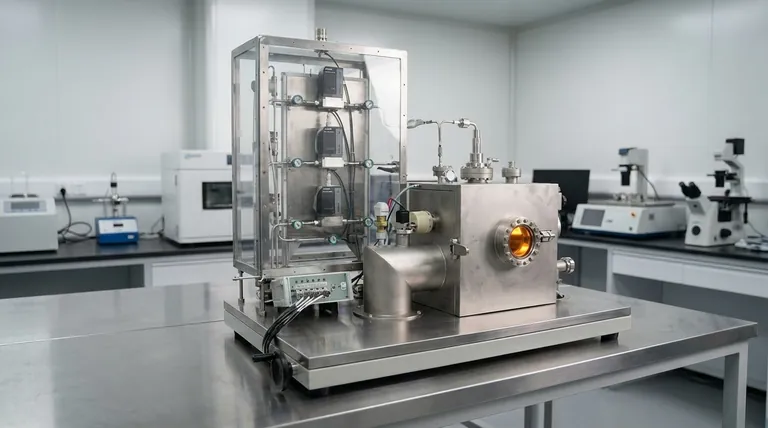

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, incluidos sistemas CVD diseñados para una deposición superior de materiales. Ya sea que esté trabajando con componentes complejos o necesite propiedades de película precisas, nuestra experiencia garantiza que obtenga recubrimientos duraderos y uniformes adaptados a sus necesidades de investigación o producción. ¡Contáctenos hoy para discutir cómo nuestras soluciones CVD pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de deposición de películas para semiconductores? Construyendo microchips con CVD y PVD

- ¿Qué método es el más adecuado para sintetizar grafeno de una sola capa? Maestría en CVD para producción de alta calidad

- ¿Qué hacen los recubrimientos en las herramientas de carburo? Aumentan la vida útil, la velocidad y el acabado en el mecanizado

- ¿Cuáles son las condiciones operativas típicas del proceso HTCVD? Precisión a Alta Temperatura para Materiales Avanzados

- ¿Cuáles son los diferentes tipos de técnicas de deposición química? Una guía para CVD, CSD y Galvanoplastia

- ¿Cuál es el proceso de síntesis de nanotubos de carbono? Una guía de métodos y optimización

- ¿Qué máquina se necesita para hacer diamantes? Prensa HPHT vs. Reactor CVD Explicado

- ¿Qué es la síntesis de nanomateriales por deposición química de vapor? Logre una pureza inigualable en la fabricación de nanomateriales