En resumen, la Deposición Física de Vapor (PVD) es un proceso que produce recubrimientos excepcionalmente duros, delgados y duraderos, pero no es una solución universalmente perfecta. El PVD sobresale en la mejora de la resistencia al desgaste, la resistencia a la corrosión y el atractivo estético de un producto a través de un método de deposición al vacío altamente controlado. Sin embargo, sus principales desventajas no radican en el rendimiento del recubrimiento, sino que provienen del proceso en sí, incluida su aplicación de línea de visión y la necesidad crítica de una preparación impecable del sustrato.

La decisión de utilizar el recubrimiento PVD depende de una compensación: se obtiene un rendimiento superficial y una estética excepcionales en piezas complejas sin alterar sus dimensiones, pero se debe aceptar un proceso que requiere una preparación meticulosa y se limita a las superficies que puede "ver" directamente.

Las ventajas funcionales: mejora del rendimiento

Los recubrimientos PVD se eligen cuando la superficie de un componente necesita superar al material a granel del que está hecho. Estos beneficios funcionales son el principal motor de su adopción en aplicaciones técnicas exigentes.

Dureza superior y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros y resistentes al desgaste. Esto los hace ideales para aplicaciones como herramientas de corte, donde pueden aumentar la vida útil de la herramienta hasta diez veces.

El recubrimiento actúa como una barrera duradera, proporcionando una alta resistencia al desgaste microscópico y la abrasión que degradan los componentes con el tiempo.

Mejora de la resistencia química y a la corrosión

Al depositar una capa densa y adherida sobre un sustrato, el PVD proporciona una barrera eficaz contra la oxidación y el ataque químico.

Esto mejora la resistencia a la corrosión de la pieza subyacente, extendiendo su vida útil en entornos moderadamente corrosivos.

Fricción reducida

Los recubrimientos PVD pueden diseñarse para ser extremadamente lisos y lubricantes, lo que reduce significativamente el coeficiente de fricción en la superficie de un componente.

Esto es fundamental para las piezas móviles, ya que mejora la eficiencia y evita el agarrotamiento bajo carga.

Excelente adhesión y estabilidad dimensional

Una ventaja clave del PVD es su excelente adhesión al sustrato. El proceso forma una interfaz fuerte y adherida entre el recubrimiento y la pieza.

Además, debido a que el PVD es un proceso de baja temperatura (típicamente 120°C-350°C), no afecta la microestructura ni el temple del material base. Esto, combinado con la delgadez del recubrimiento, asegura que se mantenga la precisión dimensional de los componentes de precisión.

Las ventajas estéticas y de acabado

Más allá del rendimiento puro, el PVD es un proceso de primera para lograr acabados decorativos de alta calidad que son tan duraderos como hermosos.

Apariencia duradera y de alta calidad

El PVD proporciona un acabado decorativo brillante que se puede producir en una amplia variedad de colores. Esta apariencia similar a la de una joya es muy buscada para productos de consumo.

Crucialmente, este acabado no es una simple capa de pintura; es una parte adherida de la superficie que no se astilla, empaña ni desvanece, asegurando que mantenga su aspecto con el tiempo sin mantenimiento adicional.

Replicación perfecta de la textura de la superficie

El proceso PVD deposita una capa muy delgada y uniforme que se adapta perfectamente al acabado existente del sustrato.

Esto significa que proporciona una muy buena impresión de superficies texturizadas y pulidas, preservando el diseño y la sensación previstos de la pieza al tiempo que añade color y durabilidad.

Comprensión de las compensaciones y limitaciones

Ningún proceso está exento de limitaciones. Reconocer las limitaciones del PVD es esencial para tomar una decisión informada. Estas no son fallas del recubrimiento, sino aspectos inherentes al proceso.

Deposición de línea de visión

El PVD es fundamentalmente un proceso de línea de visión. Piense en ello como pintar con spray, pero con átomos; si el material de origen no puede "ver" una superficie, no puede recubrirla.

Esto dificulta el recubrimiento del interior de orificios largos y estrechos o geometrías internas complejas. Estas áreas recibirán poco o ningún recubrimiento, creando un punto de posible falla.

Requisito de limpieza extrema del sustrato

El proceso tiene lugar en alto vacío, y la adhesión del recubrimiento depende completamente de una superficie perfectamente limpia.

Cualquier contaminación por aceites, polvo o incluso huellas dactilares puede arruinar la adhesión del recubrimiento. Esto significa que las piezas requieren rigurosos protocolos de limpieza y manipulación en varias etapas, lo que añade complejidad y coste a la fabricación.

Espesor de película relativamente delgado

Los recubrimientos PVD son extremadamente delgados, típicamente medidos en micras (μm) de un solo dígito. Aunque son muy duros, proporcionan una protección mínima contra impactos fuertes o arañazos profundos.

Para aplicaciones que requieren una acumulación significativa de material para la restauración de piezas o resistencia al desgaste abrasivo intenso, otros procesos como la pulverización térmica o el revestimiento por soldadura son más apropiados.

Tomar la decisión correcta para su aplicación

Para determinar si el PVD es la elección correcta, debe sopesar sus potentes beneficios de rendimiento frente a las limitaciones de su proceso.

- Si su enfoque principal es la durabilidad extrema para herramientas de precisión: El PVD es una opción excepcional, ya que su dureza y lubricidad aumentan drásticamente la vida útil de la herramienta sin alterar las dimensiones críticas.

- Si su enfoque principal es un acabado decorativo premium y duradero: El PVD proporciona una estética superior que resiste la decoloración y el desgaste, lo que lo hace ideal para productos de consumo de alta gama, accesorios y joyería.

- Si su enfoque principal es el recubrimiento de geometrías internas y complejas: Debe investigar procesos alternativos como la Deposición Química de Vapor (CVD), que no es de línea de visión y puede recubrir mejor formas complejas.

- Si su enfoque principal es la protección contra la corrosión a granel y de bajo coste: Métodos más simples como la galvanización o la pintura pueden ser más rentables, ya que los beneficios de alto rendimiento del PVD podrían ser innecesarios.

Comprender estos principios básicos le permite aprovechar el PVD no solo como un recubrimiento, sino como una herramienta estratégica para la mejora del producto.

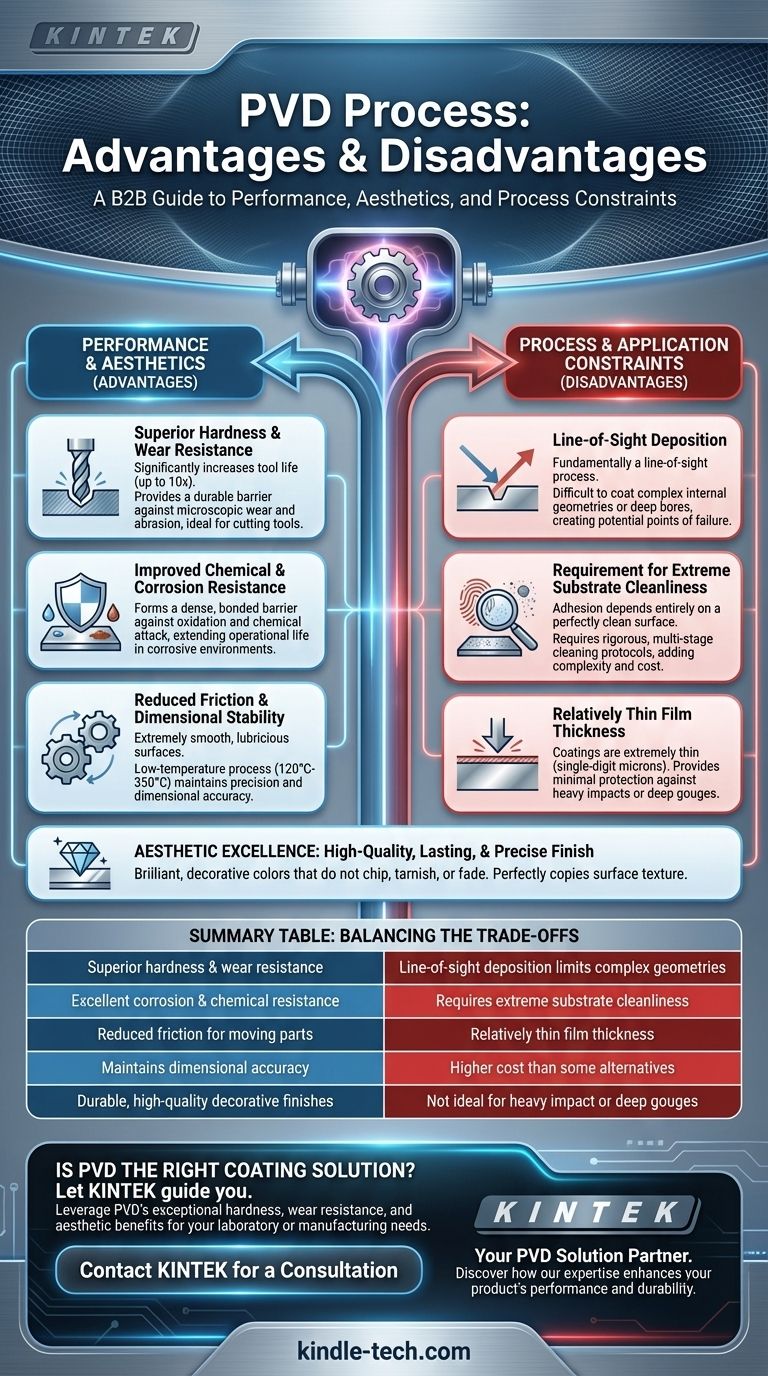

Tabla resumen:

| Ventaja | Desventaja |

|---|---|

| Dureza y resistencia al desgaste superiores | La deposición de línea de visión limita las geometrías complejas |

| Excelente resistencia a la corrosión y química | Requiere una limpieza extrema del sustrato |

| Fricción reducida para piezas móviles | Espesor de película relativamente delgado |

| Mantiene la precisión dimensional | Mayor coste que algunas alternativas |

| Acabados decorativos duraderos y de alta calidad | No es ideal para impactos fuertes o arañazos profundos |

¿Es el PVD la solución de recubrimiento adecuada para sus herramientas o componentes de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles, incluidos sistemas de recubrimiento PVD. Nuestra experiencia puede ayudarle a aprovechar la dureza excepcional, la resistencia al desgaste y los beneficios estéticos del PVD para sus necesidades de laboratorio o fabricación.

Deje que nuestro equipo le guíe hacia la solución óptima de mejora de superficies. Contacte con KINTEK hoy mismo para una consulta y descubra cómo nuestra experiencia en PVD puede mejorar el rendimiento y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones