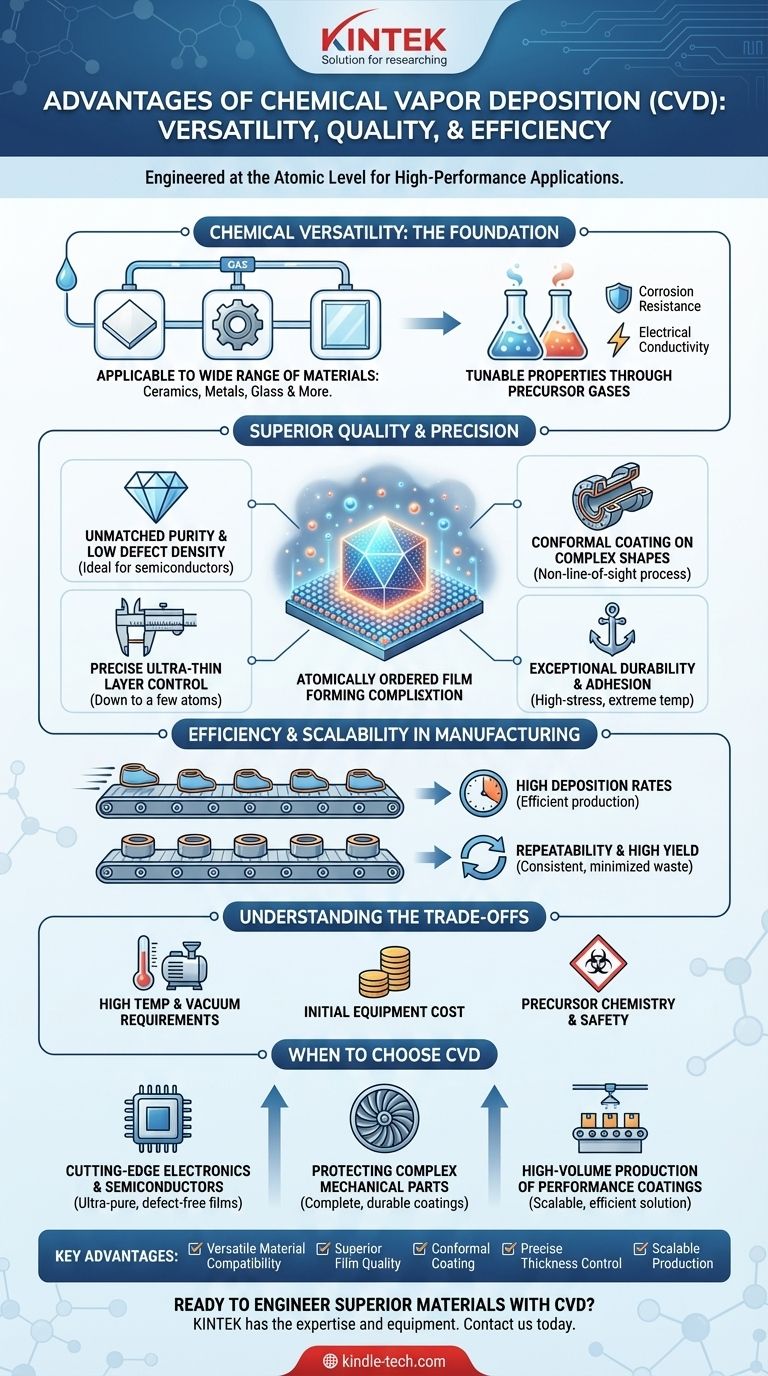

En resumen, la deposición química de vapor (CVD) ofrece una potente combinación de versatilidad, calidad y eficiencia. Este proceso es reconocido por su capacidad para producir películas delgadas excepcionalmente puras, uniformes y duraderas en una amplia variedad de materiales. Su naturaleza única de no-línea-de-visión le permite recubrir formas complejas de manera uniforme, una hazaña que muchas otras técnicas de deposición no pueden lograr.

La verdadera ventaja de la CVD no es solo su capacidad para aplicar un recubrimiento, sino su poder para diseñar con precisión las propiedades del material a nivel atómico. Transforma una superficie construyendo una nueva capa de alto rendimiento a partir de precursores químicos gaseosos, lo que permite una funcionalidad que de otro modo sería imposible.

La base del poder de la CVD: versatilidad química

La deposición química de vapor se define por el uso de reacciones químicas, que es la fuente de su inmensa flexibilidad. A diferencia de los métodos físicos que esencialmente transfieren un material sólido de una fuente a un objetivo, la CVD construye la película átomo por átomo a partir de gas.

Aplicable a una amplia gama de materiales

La CVD no se limita a una clase específica de sustrato. Puede utilizarse eficazmente para depositar películas sobre cerámicas, metales, vidrio y muchos otros materiales, lo que la convierte en un proceso de referencia para diversos desafíos de ingeniería.

Propiedades ajustables mediante gases precursores

Las propiedades finales del recubrimiento están determinadas por los gases precursores utilizados en la reacción. Al seleccionar y optimizar estos gases, los ingenieros pueden crear películas diseñadas para propósitos específicos, como una extrema resistencia a la corrosión, resistencia a la abrasión o conductividad eléctrica.

Logrando una calidad y precisión de película superiores

La calidad de la película depositada es donde la CVD realmente sobresale. El proceso permite un nivel de control que es crítico para aplicaciones de alto rendimiento.

Pureza inigualable y baja densidad de defectos

Debido a que la película se construye a partir de gases altamente purificados, la capa resultante también es excepcionalmente pura. Esto es crucial para aplicaciones como semiconductores y electrónica de alto rendimiento, donde las impurezas pueden degradar el rendimiento. Para materiales como el grafeno, la CVD es un método líder para producir láminas grandes y uniformes con un bajo número de defectos.

Recubrimientos uniformes y conformes en formas complejas

La CVD es un proceso sin línea de visión. Piense en ello como un gas que llena cada rincón de una habitación, en lugar de pintura en aerosol que solo puede golpear las superficies que puede ver. Esto permite que la CVD aplique un recubrimiento perfectamente uniforme y conforme sobre geometrías intrincadas y complejas, asegurando una protección completa y propiedades consistentes.

Control preciso sobre capas ultrafinas

El proceso permite un control meticuloso sobre el espesor de la película, lo que permite la creación de capas ultrafinas de solo unos pocos átomos de espesor. Esta precisión es esencial para la fabricación de circuitos eléctricos modernos, recubrimientos ópticos y otros dispositivos a microescala.

Durabilidad y adhesión excepcionales

El enlace químico formado entre el sustrato y la película depositada da como resultado una adhesión encomiable. Estos recubrimientos son altamente duraderos y pueden soportar entornos de alto estrés, temperaturas extremas y variaciones significativas de temperatura sin fallar.

Comprendiendo las compensaciones

Aunque potente, la CVD no es una solución universal. Comprender sus requisitos operativos es clave para tomar una decisión informada.

Requisitos de alta temperatura y vacío

Muchos procesos de CVD requieren altas temperaturas para impulsar las reacciones químicas necesarias, lo que puede limitar los tipos de materiales de sustrato que se pueden utilizar. El proceso también se realiza típicamente en una cámara de vacío, lo que aumenta la complejidad y el costo del equipo.

Química de precursores y seguridad

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos, lo que requiere procedimientos de manipulación y protocolos de seguridad sofisticados. La química en sí misma puede ser compleja de desarrollar y optimizar para nuevos materiales o aplicaciones.

Costo inicial del equipo

En comparación con métodos de recubrimiento más simples, la inversión de capital inicial para un sistema de CVD puede ser significativa. La necesidad de sistemas de vacío, manejo de gases y control de temperatura lo convierte en un proceso de fabricación más avanzado.

Eficiencia y escalabilidad en la fabricación

Para la aplicación correcta, la CVD es una técnica de fabricación altamente efectiva y escalable.

Altas tasas de deposición

Una vez optimizada, la CVD puede lograr altas tasas de deposición en comparación con otras técnicas de deposición de precisión. Esto la hace eficiente para recubrir piezas en un entorno de producción.

Repetibilidad y alto rendimiento

El control preciso sobre los parámetros del proceso, como la temperatura, la presión y el flujo de gas, conduce a un resultado altamente repetible. Esto asegura la consistencia de lote a lote y resulta en un alto rendimiento de fabricación, minimizando el desperdicio de material y tiempo.

Cuándo elegir la deposición química de vapor

Su elección de tecnología de deposición debe guiarse por su objetivo final.

- Si su enfoque principal son la electrónica de vanguardia o los semiconductores: la CVD es la opción superior para crear las películas ultrafinas, ultrapuras y sin defectos requeridas para dispositivos de alto rendimiento.

- Si su enfoque principal es proteger piezas mecánicas complejas: la capacidad sin línea de visión de la CVD proporciona recubrimientos completos y duraderos para la protección contra el desgaste, la corrosión y el calor en geometrías intrincadas.

- Si su enfoque principal es la producción de alto volumen de recubrimientos de rendimiento: un proceso de CVD bien establecido ofrece una solución escalable, eficiente y repetible para la fabricación.

En última instancia, debe elegir la CVD cuando el rendimiento, la pureza y la conformidad de la película son más críticos que el costo inicial y la complejidad de la configuración.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Compatibilidad versátil de materiales | Deposita películas sobre cerámicas, metales, vidrio y más. |

| Calidad superior de la película | Crea recubrimientos excepcionalmente puros, uniformes y duraderos. |

| Recubrimiento conforme | El proceso sin línea de visión recubre uniformemente formas 3D complejas. |

| Control preciso del espesor | Permite la creación de capas ultrafinas, de solo unos pocos átomos. |

| Producción escalable | Ofrece altas tasas de deposición y excelente repetibilidad de lote a lote. |

¿Listo para diseñar materiales superiores con CVD?

Si su laboratorio exige películas delgadas de alta pureza y duraderas para aplicaciones en semiconductores, electrónica avanzada o recubrimientos protectores para piezas complejas, KINTEK tiene la experiencia y el equipo que necesita. Nuestras soluciones de CVD están diseñadas para ofrecer la precisión y el rendimiento críticos para su investigación y producción.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestro equipo de laboratorio puede mejorar sus capacidades e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición