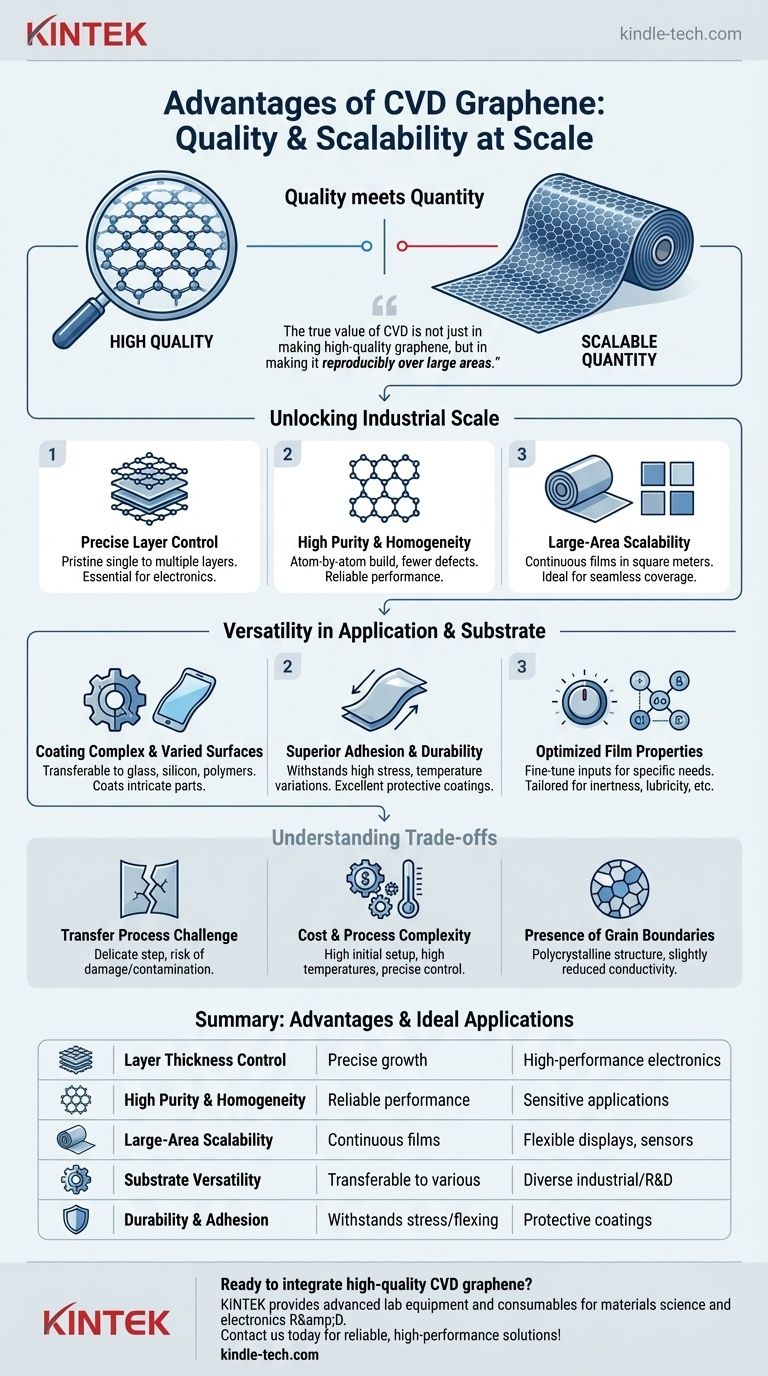

La principal ventaja del grafeno CVD es su combinación única de calidad y escalabilidad. La deposición química de vapor (CVD) se considera un método primordial para producir grafeno porque produce películas de área grande y pureza excepcionalmente alta con un control preciso sobre el número de capas. Esto lo hace excepcionalmente adecuado para aplicaciones industriales y de alto rendimiento donde la uniformidad y la calidad son primordiales.

El verdadero valor de la CVD no reside solo en fabricar grafeno de alta calidad, sino en fabricarlo de forma reproducible en áreas grandes. Esta escalabilidad es lo que desbloquea su potencial para aplicaciones exigentes en electrónica y materiales avanzados, convirtiéndolo de una curiosidad de laboratorio a un material industrial viable.

Desbloqueando la Escala Industrial: Calidad y Cantidad se Unen

El desafío con el grafeno siempre ha sido traducir sus notables propiedades en productos del mundo real. El proceso CVD aborda directamente los obstáculos principales de control de calidad y volumen de producción que limitan otros métodos.

Control Sin Precedentes Sobre el Espesor de la Capa

La CVD permite el crecimiento preciso de películas de grafeno, desde una capa atómica única prístina hasta un número específico de capas múltiples. Este control es fundamental porque las propiedades electrónicas y ópticas del grafeno dependen en gran medida de su grosor. Para aplicaciones como electrodos transparentes o transistores avanzados, una capa única y uniforme suele ser esencial.

Alta Pureza y Homogeneidad

El proceso produce grafeno con alta pureza y uniformidad estructural. A diferencia de los métodos que exfolian el grafito, la CVD construye la lámina de grafeno átomo por átomo a partir de un precursor gaseoso. Esto da como resultado una película continua con muchos menos defectos, contaminantes o residuos químicos no deseados, lo que garantiza un rendimiento predecible y fiable.

La Capacidad de Producir Películas de Área Grande

Quizás la ventaja más significativa es la escalabilidad. La CVD puede producir láminas de grafeno continuas medidas en metros cuadrados. Esto contrasta marcadamente con los métodos que producen escamas diminutas y desconectadas, lo que convierte a la CVD en el único camino viable para aplicaciones que requieren una cobertura perfecta, como pantallas flexibles, sensores y recubrimientos protectores.

Versatilidad en Aplicación y Sustrato

El grafeno CVD no solo es de alta calidad, sino también adaptable. El proceso permite su integración con una amplia variedad de materiales y geometrías complejas.

Recubrimiento de Superficies Complejas y Variadas

Aunque normalmente se cultiva sobre un catalizador metálico como el cobre, la película de grafeno resultante se puede transferir a prácticamente cualquier sustrato, incluidos vidrio, obleas de silicio y polímeros flexibles. El proceso CVD en sí es capaz de recubrir superficies intrincadas y no planas, asegurando una cobertura uniforme incluso en piezas complejas.

Adhesión y Durabilidad Superiores

La CVD crea un recubrimiento duradero y bien adherido que permanece intacto incluso en entornos de alto estrés. La película puede soportar variaciones extremas de temperatura e incluso flexionarse o doblarse con el sustrato sin despegarse. Esta robustez es fundamental para los recubrimientos protectores contra la corrosión o el desgaste y para el desarrollo de electrónica flexible duradera.

Propiedades de la Película Optimizadas

Las entradas del proceso, como el gas precursor, se pueden ajustar para optimizar las características finales de la película. Esto permite la creación de grafeno con propiedades mejoradas adaptadas a una necesidad específica, como inercia química, alta lubricidad o resistencia a la corrosión.

Comprender las Compensaciones

Ningún método está exento de desafíos. Una evaluación objetiva de la CVD requiere comprender sus complejidades e limitaciones inherentes.

El Desafío del Proceso de Transferencia

El obstáculo más significativo para el grafeno CVD es el paso de transferencia. Después de ser cultivado sobre una lámina metálica, el grafeno debe moverse cuidadosamente al sustrato final objetivo. Este delicado proceso puede introducir arrugas, desgarros y contaminación, lo que podría comprometer la calidad prístina de la película tal como se cultivó e impactar el rendimiento del dispositivo.

Costo y Complejidad del Proceso

Aunque se considera rentable para aplicaciones de alta gama, la configuración inicial del equipo para CVD es significativa. Requiere cámaras de alto vacío, altas temperaturas (a menudo alrededor de 1000 °C) y controladores de flujo másico precisos. Esta complejidad y costo lo hacen menos adecuado para aplicaciones donde la cantidad a granel es más importante que la calidad perfecta de la película.

La Presencia de Límites de Grano

El grafeno CVD es policristalino, lo que significa que se compone de muchos dominios monocristalinos más pequeños que están cosidos. Las "costuras" entre estos dominios se conocen como límites de grano, que pueden dispersar electrones y reducir ligeramente la conductividad general y la resistencia mecánica del material en comparación con un cristal único teórico y perfecto.

Tomar la Decisión Correcta para su Aplicación

La selección de un método de producción de grafeno depende completamente de su objetivo final. Las compensaciones entre calidad, costo y factor de forma son fundamentales para esta decisión.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento (por ejemplo, transistores, electrodos transparentes): La CVD es la opción superior debido a su capacidad para producir películas grandes, uniformes y de una sola capa con alta pureza.

- Si su enfoque principal son los compuestos a granel o las tintas conductoras (por ejemplo, fortalecimiento de polímeros, aditivos para baterías): Otros métodos como la exfoliación en fase líquida, que producen nanopartículas de grafeno en grandes cantidades, son probablemente más rentables y prácticos.

- Si su enfoque principal son los recubrimientos protectores avanzados (por ejemplo, anticorrosión, antidesgaste): La CVD es un candidato principal debido a su excelente conformidad, adhesión al sustrato e impermeabilidad.

En última instancia, elegir CVD es una decisión estratégica para priorizar la calidad y uniformidad de la película a escala industrial.

Tabla Resumen:

| Ventaja | Beneficio Clave | Ideal Para |

|---|---|---|

| Control del Espesor de la Capa | Crecimiento preciso desde una capa atómica hasta múltiples capas | Electrónica de alto rendimiento, electrodos transparentes |

| Alta Pureza y Homogeneidad | Menos defectos, contaminantes y residuos | Rendimiento fiable y predecible en aplicaciones sensibles |

| Escalabilidad a Gran Área | Películas continuas medidas en metros cuadrados | Pantallas flexibles, sensores, recubrimientos industriales |

| Versatilidad del Sustrato | Transferible a vidrio, silicio, polímeros y geometrías complejas | Diversas aplicaciones industriales y de I+D |

| Durabilidad y Adhesión | Resiste el estrés, las variaciones de temperatura y la flexión | Recubrimientos protectores robustos y electrónica flexible |

¿Listo para integrar grafeno CVD de alta calidad en su próximo proyecto?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados adaptados a la ciencia de los materiales y la I+D de la electrónica. Ya sea que esté desarrollando sensores de próxima generación, electrónica flexible o recubrimientos protectores, nuestra experiencia garantiza que tenga las herramientas adecuadas para la precisión y la escalabilidad. Contáctenos hoy para discutir cómo podemos apoyar su innovación con soluciones fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado