En la metalurgia de polvos, el sinterizado es el paso transformador crítico que convierte un polvo compactado en un componente funcional y resistente. Sus principales ventajas son la capacidad de crear piezas complejas de forma casi neta con un desperdicio mínimo de material, lograr una alta repetibilidad de producción y procesar eficazmente materiales que son difíciles o imposibles de fundir y moldear. Esto lo convierte en un proceso de fabricación excepcionalmente eficiente y versátil.

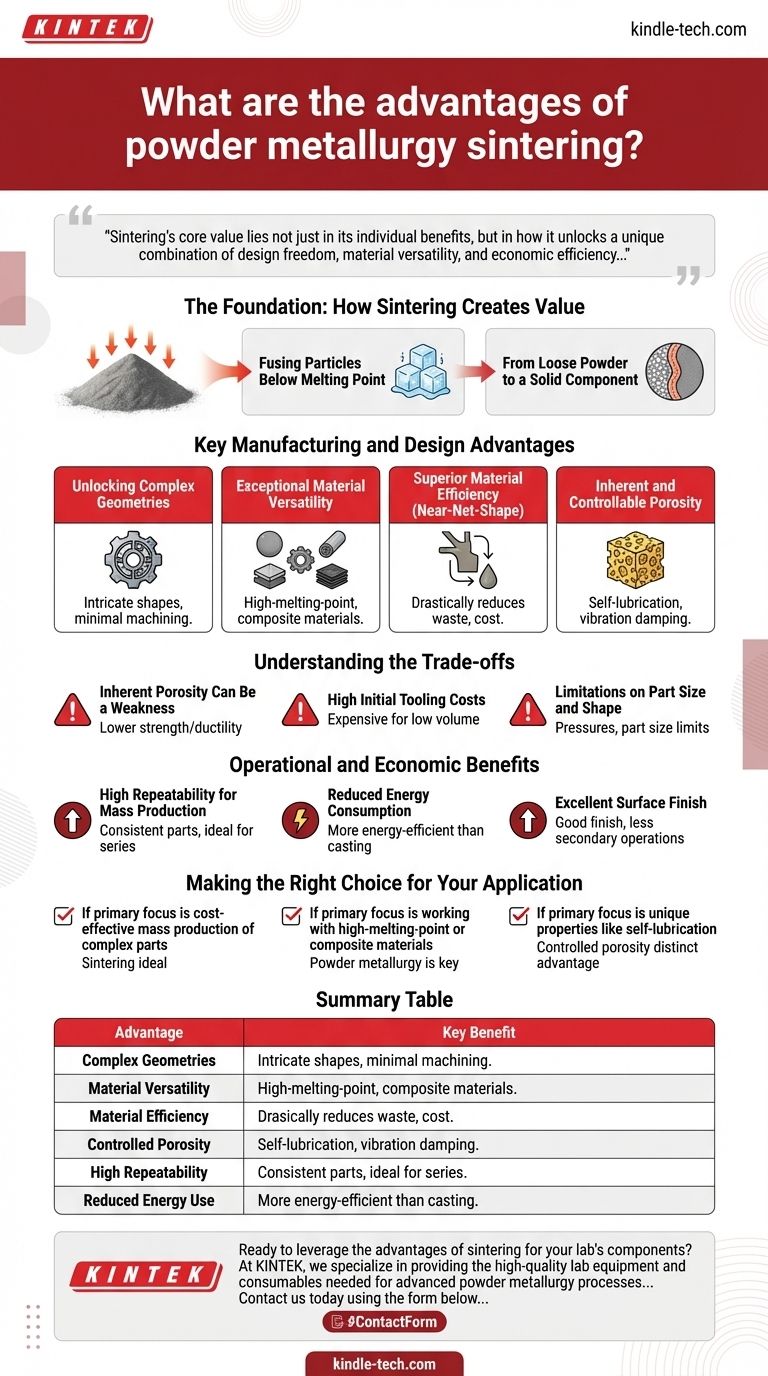

El valor central del sinterizado no reside solo en sus beneficios individuales, sino en cómo desbloquea una combinación única de libertad de diseño, versatilidad de materiales y eficiencia económica que a menudo es inalcanzable con los métodos tradicionales de mecanizado o fundición.

La base: cómo el sinterizado crea valor

El sinterizado es un tratamiento térmico que proporciona la resistencia y la integridad de la pieza final. Comprender este mecanismo es clave para apreciar sus ventajas.

Fusión de partículas por debajo del punto de fusión

El proceso implica calentar un componente de polvo compactado a una temperatura inferior al punto de fusión del material. A esta temperatura elevada, los átomos en los puntos de contacto entre las partículas de polvo se difunden, creando fuertes enlaces metalúrgicos.

Piense en ello como cubitos de hielo en un vaso de agua. Incluso por debajo del punto de fusión del agua, los cubos se fusionarán en sus superficies de contacto con el tiempo. El sinterizado acelera esta fusión en estado sólido para las partículas metálicas.

De polvo suelto a un componente sólido

Este proceso de unión atómica elimina gran parte del espacio vacío entre las partículas, aumentando la densidad, resistencia, dureza e integridad estructural de la pieza. El resultado es un componente sólido listo para su uso o acabado final.

Ventajas clave de fabricación y diseño

La naturaleza del proceso de sinterización proporciona varias ventajas distintas para ingenieros y diseñadores.

Desbloqueo de geometrías complejas

El sinterizado sobresale en la producción de piezas con formas externas e internas muy complejas. Dado que la forma inicial se forma presionando polvo en una matriz de precisión, las características que serían difíciles o costosas de mecanizar se pueden incorporar directamente en la pieza.

Versatilidad excepcional de los materiales

La metalurgia de polvos es a menudo el mejor, o único, método para crear componentes a partir de ciertos materiales. Esto incluye metales refractarios con puntos de fusión extremadamente altos (por ejemplo, tungsteno) y materiales compuestos hechos de elementos que no se mezclan al fundirse.

Eficiencia superior del material (forma casi neta)

El proceso se considera de "forma casi neta" porque la pieza compactada inicial está muy cerca de las dimensiones finales. Esto reduce drásticamente el desperdicio de material en comparación con los procesos sustractivos como el mecanizado, donde se corta una cantidad significativa de material. Esto ahorra costes de materia prima y tiempo de producción.

Porosidad inherente y controlable

A diferencia de los materiales totalmente densos fabricados por fusión, las piezas sinterizadas conservan un cierto nivel de porosidad. Esto puede ser una ventaja única. Los poros pueden impregnarse de aceite para cojinetes autolubricantes o utilizarse para crear filtros. Esta porosidad también confiere a las piezas sinterizadas excelentes características de amortiguación de vibraciones.

Comprensión de las compensaciones

Ningún proceso es perfecto. Para utilizar el sinterizado de manera efectiva, es fundamental comprender sus limitaciones.

La porosidad inherente puede ser una debilidad

La misma porosidad que proporciona beneficios también puede ser un inconveniente. Las piezas sinterizadas suelen tener una menor resistencia a la tracción y ductilidad en comparación con sus equivalentes forjados o laminados. Para aplicaciones que requieren la máxima resistencia, este puede ser un factor limitante.

Altos costes iniciales de utillaje

Las matrices y moldes necesarios para compactar el polvo se fabrican con tolerancias extremadamente altas y, por lo tanto, son caros. Esto hace que la metalurgia de polvos sea más rentable para tiradas de producción de volumen medio a alto, donde el coste del utillaje se puede amortizar en muchas piezas.

Limitaciones en el tamaño y la forma de la pieza

Aunque es excelente para la complejidad, existen límites. Las piezas extremadamente grandes pueden ser difíciles de producir debido a las inmensas presiones requeridas para la compactación. Ciertas características, como los socavados o los orificios perpendiculares a la dirección de prensado, también pueden ser difíciles o imposibles de formar directamente.

Beneficios operativos y económicos

Más allá del diseño, el sinterizado ofrece un valor significativo en la planta de producción.

Alta repetibilidad para la producción en masa

Una vez creado el utillaje, el proceso de metalurgia de polvos puede producir decenas de miles de piezas idénticas con una consistencia dimensional excepcional. Esto lo hace ideal para grandes series de producción, como en la industria automotriz.

Menor consumo de energía

Dado que el material nunca se funde por completo, el proceso de sinterizado consume significativamente menos energía que la fundición. Esto se traduce en menores costes de producción y lo convierte en una tecnología más sostenible ("verde") desde el punto de vista medioambiental.

Excelente acabado superficial

Las piezas sinterizadas suelen tener un buen acabado superficial directamente al salir del horno, lo que a menudo reduce o elimina la necesidad de operaciones de acabado secundarias. Esto ahorra aún más tiempo y costes en el flujo de trabajo de fabricación.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación adecuado depende completamente de los objetivos específicos de su proyecto.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: El sinterizado es ideal debido a su alta repetibilidad y al proceso de forma casi neta, que minimiza el desperdicio y el tiempo de mecanizado en grandes volúmenes.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión o compuestos: La metalurgia de polvos es a menudo el único método viable para crear componentes de forma neta a partir de materiales que no se pueden fundir o mecanizar eficazmente.

- Si su enfoque principal son propiedades únicas como la autolubricación o la amortiguación de vibraciones: La porosidad controlada de las piezas sinterizadas es una ventaja distintiva que no se puede replicar fácilmente con otros métodos de fabricación.

Al comprender estas ventajas y compensaciones fundamentales, puede determinar con confianza cuándo el sinterizado es la opción óptima para sus necesidades de fabricación.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Geometrías complejas | Crea formas intrincadas difíciles con mecanizado/fundición |

| Versatilidad del material | Procesa metales de alto punto de fusión y compuestos |

| Eficiencia del material | El proceso de forma casi neta minimiza el desperdicio |

| Porosidad controlada | Permite la autolubricación y la amortiguación de vibraciones |

| Alta repetibilidad | Ideal para producción en masa rentable |

| Menor uso de energía | Menor energía que los procesos de fusión como la fundición |

¿Listo para aprovechar las ventajas del sinterizado para los componentes de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para los procesos avanzados de metalurgia de polvos. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, nuestras soluciones le ayudan a lograr resultados superiores con eficiencia y precisión.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo podemos apoyar las necesidades específicas de su laboratorio. Convirtamos sus diseños de piezas complejas en realidad.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los tres factores más importantes en el tratamiento térmico de materiales? Dominar la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión