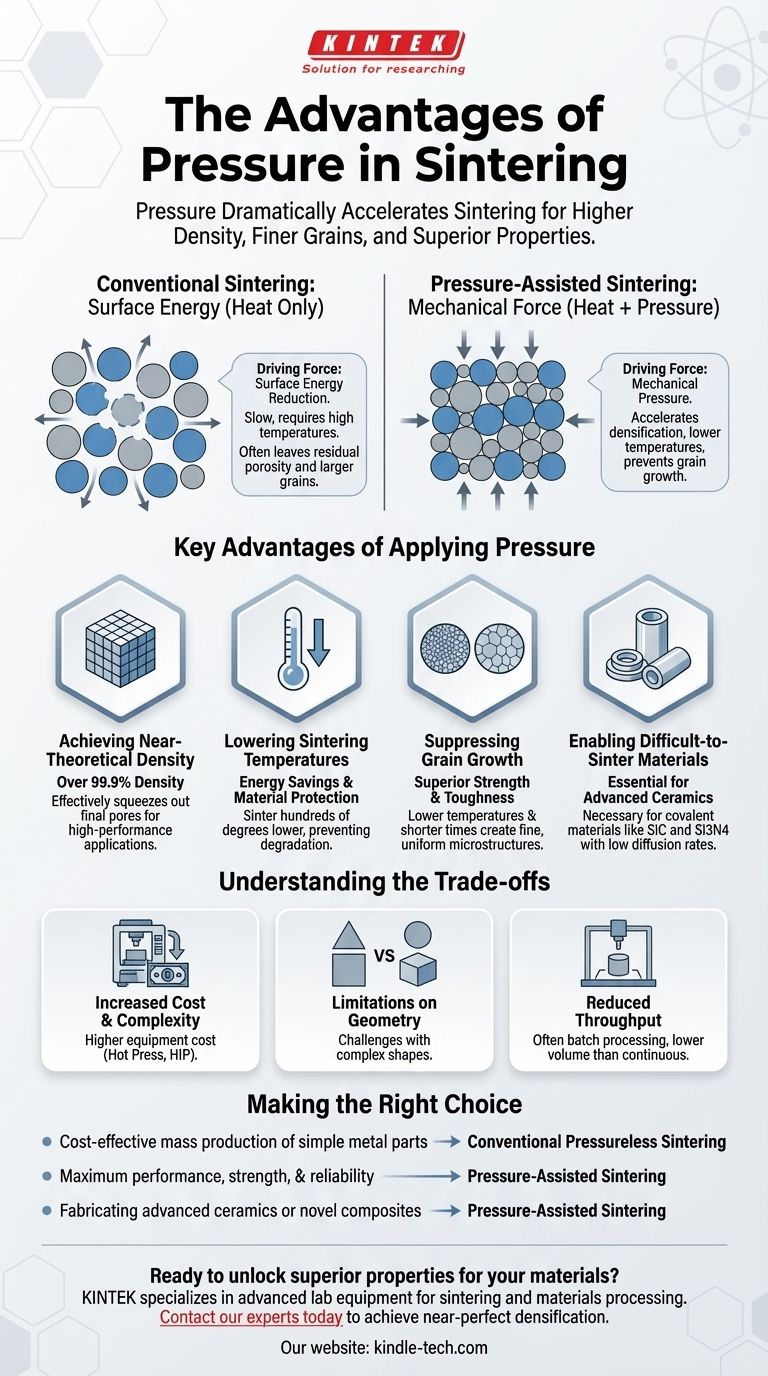

En resumen, aplicar presión externa durante la sinterización acelera drásticamente el proceso, permitiendo temperaturas más bajas y tiempos de ciclo más cortos. Este enfoque produce materiales con una densidad significativamente mayor, estructuras de grano más finas y propiedades mecánicas superiores en comparación con la sinterización convencional sin presión.

Mientras que la sinterización convencional se basa únicamente en el calor para fusionar lentamente las partículas, la adición de presión introduce una poderosa fuerza mecánica. Esta fuerza cambia fundamentalmente el proceso, haciendo posible lograr una densificación casi perfecta al mismo tiempo que se previene el crecimiento de grano no deseado que puede debilitar la pieza final.

Las fuerzas impulsoras fundamentales de la sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y/o presión sin fundirlo hasta el punto de licuefacción. Comprender las fuerzas impulsoras es clave para entender el papel de la presión.

Sinterización convencional: Un juego de energía superficial

En la sinterización convencional sin presión, un compacto de polvo se calienta en un horno. La principal fuerza impulsora para la densificación es la reducción de la energía superficial.

Las partículas tienen una alta relación superficie-volumen. El sistema busca un estado de menor energía reduciendo esta área superficial, lo que logra formando "cuellos" entre las partículas y eliminando gradualmente los poros entre ellas.

Este proceso se basa completamente en la difusión atómica, que a menudo es lenta y requiere temperaturas muy altas mantenidas durante largos períodos.

Sinterización asistida por presión: Añadiendo una fuerza mecánica

La aplicación de presión externa introduce una poderosa fuerza impulsora adicional para la densificación. Esta es la ventaja principal.

Esta fuerza mecánica empuja físicamente las partículas, deformándolas en sus puntos de contacto. Esto mejora drásticamente la velocidad de cierre de poros y el transporte de material, superando las barreras cinéticas que pueden ralentizar la sinterización convencional.

Ventajas clave de aplicar presión

Al añadir una fuerza impulsora mecánica, la sinterización asistida por presión desbloquea varios beneficios críticos que a menudo son inalcanzables solo con calor.

Lograr una densidad casi teórica

La sinterización convencional a menudo tiene dificultades para eliminar el último porcentaje de porosidad, dejando poros residuales que degradan las propiedades del material.

Los métodos asistidos por presión, como el Prensado Isostático en Caliente (HIP), pueden exprimir eficazmente estos vacíos finales. Esto permite la fabricación de componentes con densidades que superan el 99,9% del máximo teórico, lo cual es esencial para aplicaciones de alto rendimiento.

Reducción de las temperaturas de sinterización

Debido a que la presión proporciona una parte significativa de la fuerza impulsora para la densificación, se requiere menos energía térmica.

Esto permite la sinterización a temperaturas cientos de grados más bajas que en los procesos sin presión. El resultado es un ahorro significativo de energía y la capacidad de procesar materiales que podrían descomponerse o sufrir transformaciones de fase indeseables a temperaturas más altas.

Supresión del crecimiento de grano

La resistencia mecánica de un material es a menudo inversamente proporcional a su tamaño de grano. Granos más pequeños significan una pieza más fuerte y dura.

Las temperaturas más bajas y los tiempos más cortos utilizados en la sinterización asistida por presión inhiben directamente el crecimiento del grano. Esto permite la producción de piezas con una microestructura fina y uniforme, lo que conduce a una resistencia, tenacidad y resistencia a la fatiga superiores.

Permitir materiales difíciles de sinterizar

Algunos materiales, particularmente aquellos con fuertes enlaces covalentes como el carburo de silicio o el nitruro de silicio, tienen tasas extremadamente bajas de difusión atómica.

Estas cerámicas avanzadas son casi imposibles de sinterizar a densidad completa usando solo calor. La aplicación de presión no es solo una ventaja, sino una necesidad para consolidarlas eficazmente.

Comprender las compensaciones

Si bien los beneficios son significativos, la sinterización asistida por presión no es la solución universal. Viene con compensaciones prácticas que deben considerarse.

Mayor costo y complejidad del equipo

La maquinaria requerida para la sinterización asistida por presión, como una prensa caliente o una unidad HIP, es mucho más compleja y costosa que un horno de sinterización convencional. Esto representa una inversión de capital significativa.

Limitaciones de geometría y tamaño

Aplicar presión uniforme a formas complejas puede ser un desafío. Si bien el HIP es excelente para esto, otros métodos como el prensado en caliente suelen estar limitados a geometrías más simples. El tamaño del recipiente a presión también impone un límite estricto al tamaño máximo de la pieza.

Menor rendimiento para procesos por lotes

Muchas técnicas asistidas por presión son procesos por lotes, donde se procesa una pieza o un pequeño grupo de piezas a la vez. Esto puede tener un rendimiento menor en comparación con los hornos de cinta continuos que a menudo se utilizan en la sinterización convencional de alto volumen, lo que afecta el costo por pieza.

Tomar la decisión correcta para su objetivo

La selección del método de sinterización correcto depende completamente de los requisitos de rendimiento y las limitaciones económicas de su aplicación.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas simples: La sinterización convencional sin presión es casi siempre la opción más económica y eficiente.

- Si su enfoque principal es el máximo rendimiento, resistencia y fiabilidad: La sinterización asistida por presión es fundamental para lograr la densidad casi completa y la microestructura fina requeridas para aplicaciones aeroespaciales, médicas o de herramientas de corte.

- Si su enfoque principal es la fabricación de cerámicas avanzadas o compuestos novedosos: La aplicación de presión es a menudo un requisito fundamental para lograr una densificación exitosa en absoluto.

En última instancia, comprender cuándo aplicar presión es la clave para ir más allá de la simple consolidación y avanzar hacia el diseño intencional de materiales de alto rendimiento.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Mayor densidad final | Logra >99,9% de densidad teórica, eliminando poros que debilitan las piezas. |

| Menor temperatura de sinterización | Reduce los costos de energía y previene la degradación del material. |

| Estructura de grano más fina | Suprime el crecimiento de grano para una resistencia, tenacidad y resistencia a la fatiga superiores. |

| Permite materiales difíciles | Esencial para sinterizar cerámicas avanzadas como el carburo de silicio. |

¿Listo para desbloquear las propiedades superiores de la sinterización asistida por presión para sus materiales?

KINTEK se especializa en equipos de laboratorio avanzados para sinterización y procesamiento de materiales. Ya sea que esté desarrollando cerámicas de alto rendimiento, compuestos avanzados o piezas metálicas para aplicaciones exigentes, nuestra experiencia y soluciones pueden ayudarlo a lograr la densificación casi perfecta y las microestructuras finas que necesita.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de I+D y producción con el equipo y los consumibles adecuados.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Por qué se prefiere el alto vacío al argón para sinterizar compuestos VC/Cu? Lograr una humectación y una resistencia de unión superiores

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si