En esencia, la sinterización ofrece la capacidad de crear piezas metálicas complejas y resistentes sin fundir el material. Las ventajas principales radican en lograr propiedades de material mejoradas, permitir la producción en masa de geometrías intrincadas y proporcionar un proceso de fabricación altamente rentable y repetible, especialmente para aplicaciones de gran volumen.

La sinterización es más que una técnica de fabricación; es un proceso de transformación de materiales. Al calentar el polvo metálico compactado por debajo de su punto de fusión, se rediseña fundamentalmente su estructura interna para crear un componente denso y resistente con propiedades a menudo superiores al material base.

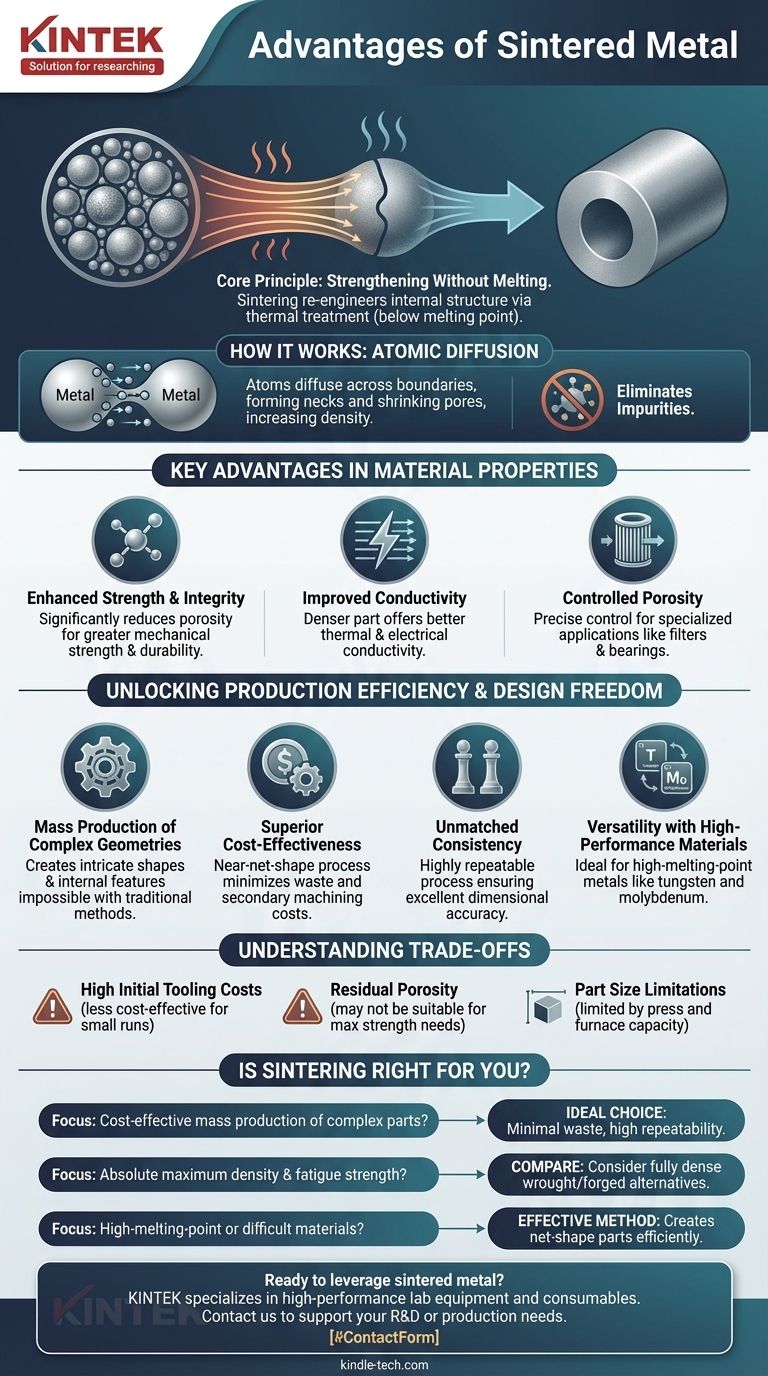

El Principio Central: Fortalecimiento sin Fusión

La sinterización es un tratamiento térmico aplicado a un polvo compactado. El objetivo es crear una masa sólida y coherente sin licuar el material.

Cómo Funciona: Difusión Atómica

El proceso funciona calentando el material a una temperatura en la que los átomos de las partículas metálicas se vuelven lo suficientemente móviles como para difundirse a través de los límites de las partículas adyacentes.

Esta difusión atómica crea "cuellos" o puentes entre las partículas. A medida que estos cuellos crecen, los poros entre las partículas se reducen y la pieza general se vuelve más densa y resistente.

Eliminación de Impurezas

El entorno de alta temperatura también sirve para quemar contaminantes, como los lubricantes utilizados en la etapa inicial de compactación, y reducir los óxidos superficiales de las partículas en polvo. Esto da como resultado una pieza final más limpia y robusta.

Ventajas Clave en las Propiedades del Material

La sinterización mejora directamente las características físicas y mecánicas del componente final.

Resistencia e Integridad Mejoradas

Al reducir significativamente la porosidad, el espacio vacío entre las partículas de polvo originales, la sinterización crea una estructura más densa y sólida. Esto se traduce directamente en una mayor resistencia mecánica, integridad y durabilidad.

Conductividad Mejorada

Una pieza más densa con fuertes enlaces entre las partículas proporciona un camino más claro para que viaje la energía. Esto da como resultado una mejor conductividad térmica y eléctrica en comparación con el polvo inicial no consolidado.

Porosidad Controlada para Aplicaciones Especializadas

Aunque el objetivo habitual es reducir la porosidad, el proceso permite un control preciso sobre ella. Para aplicaciones como filtros o cojinetes autolubricantes, se puede mantener intencionalmente un nivel específico de porosidad interconectada.

Desbloqueando la Eficiencia de Producción y la Libertad de Diseño

Más allá de la ciencia de los materiales, la sinterización proporciona ventajas significativas para la fabricación y el diseño.

Producción en Masa de Geometrías Complejas

La sinterización sobresale en la producción de piezas con formas intrincadas, canales internos o características que son difíciles, costosas o imposibles de crear mediante el mecanizado o la fundición tradicionales.

Rentabilidad Superior a Escala

El proceso es de casi forma neta, lo que significa que la pieza inicial se forma muy cerca de sus dimensiones finales. Esto reduce drásticamente el desperdicio de material y minimiza la necesidad de un costoso mecanizado secundario, lo que lo hace muy económico para tiradas de producción de volumen medio a alto.

Consistencia y Precisión Inigualables

La sinterización es un proceso altamente repetible que ofrece una excelente precisión dimensional y control de tolerancias de pieza a pieza. Esta consistencia es fundamental para el ensamblaje automatizado y las aplicaciones de alto rendimiento.

Versatilidad con Materiales de Alto Rendimiento

El proceso es excepcionalmente adecuado para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. La sinterización permite formar estos materiales en piezas sólidas sin la inmensa energía y los desafíos técnicos asociados con su fusión.

Comprender las Compensaciones

Ningún proceso es universalmente superior. Es fundamental comprender las limitaciones de la sinterización para tomar una decisión informada.

Altos Costos Iniciales de Herramientas

Los troqueles y herramientas necesarios para compactar el polvo pueden ser costosos. Esto hace que la sinterización sea menos rentable para tiradas de producción muy pequeñas o prototipos únicos.

Porosidad Residual

Aunque la sinterización reduce drásticamente la porosidad, puede que no la elimine por completo. Para las aplicaciones más exigentes que requieren la máxima resistencia y resistencia a la fatiga, los materiales totalmente densos fabricados mediante forja o mecanizado a partir de barra pueden seguir teniendo una ventaja.

Limitaciones de Tamaño de Pieza

El tamaño de una pieza sinterizada está limitado por la capacidad de la prensa de compactación y el tamaño del horno de sinterización. Esto suele limitar el proceso a componentes pequeños y medianos.

¿Es la Sinterización la Opción Correcta para su Proyecto?

Utilice estas pautas para determinar si la sinterización se alinea con su objetivo principal.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización es una opción ideal, ya que ofrece un desperdicio mínimo y una alta repetibilidad para diseños intrincados.

- Si su enfoque principal es lograr la máxima densidad de material y resistencia a la fatiga: Debe comparar cuidadosamente las propiedades de un componente sinterizado con una alternativa forjada o laminada totalmente densa.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión o difíciles de mecanizar: La sinterización es uno de los métodos más eficaces y eficientes disponibles para crear piezas de forma neta.

Al aprovechar el calor controlado para unir partículas, la sinterización le permite construir componentes superiores desde cero.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Propiedades del Material Mejoradas | Crea piezas más resistentes y densas con conductividad térmica/eléctrica mejorada. |

| Libertad de Diseño | Permite la producción en masa de formas intrincadas y características internas. |

| Rentabilidad | El proceso de casi forma neta minimiza el desperdicio de material y el mecanizado secundario. |

| Alta Repetibilidad | Ofrece una excelente precisión dimensional y consistencia para la producción en volumen. |

| Versatilidad del Material | Ideal para metales de alto punto de fusión como el tungsteno y el molibdeno. |

¿Listo para aprovechar el poder del metal sinterizado para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para procesos de fabricación avanzados como la sinterización. Ya sea que esté en I+D o en producción de gran volumen, nuestras soluciones pueden ayudarle a lograr una calidad de pieza superior, reducir costos y desbloquear nuevas posibilidades de diseño.

Contáctenos hoy usando el formulario a continuación para discutir cómo podemos apoyar sus necesidades de laboratorio y producción. ¡Construyamos componentes superiores juntos!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

La gente también pregunta

- ¿Cuál es el producto de la pirólisis por plasma? Un gas de síntesis limpio y escoria inerte a partir de residuos

- ¿Qué es el horno de arco eléctrico? Una solución sostenible para el reciclaje moderno de acero

- ¿Qué es el método de pirólisis para la gestión de residuos? Convirtiendo residuos en energía y recursos

- ¿Cómo difiere el funcionamiento de las bombas de vacío de membrana sin aceite de las bombas convencionales? Una guía sobre vacío limpio frente a vacío profundo

- ¿Cuál es la temperatura en la parte inferior del alto horno? Desvelando el corazón de la producción de hierro

- ¿Cómo aumentan los congeladores ULT la eficiencia energética? Optimice la refrigeración de su laboratorio para el coste y la sostenibilidad

- ¿Cuál es el papel de un horno de laboratorio en los nancompuestos de ZnO-Au? Lograr un secado de precisión y estabilidad del material

- ¿Cuáles son las alternativas a la FTIR? Elegir la técnica analítica adecuada para su laboratorio