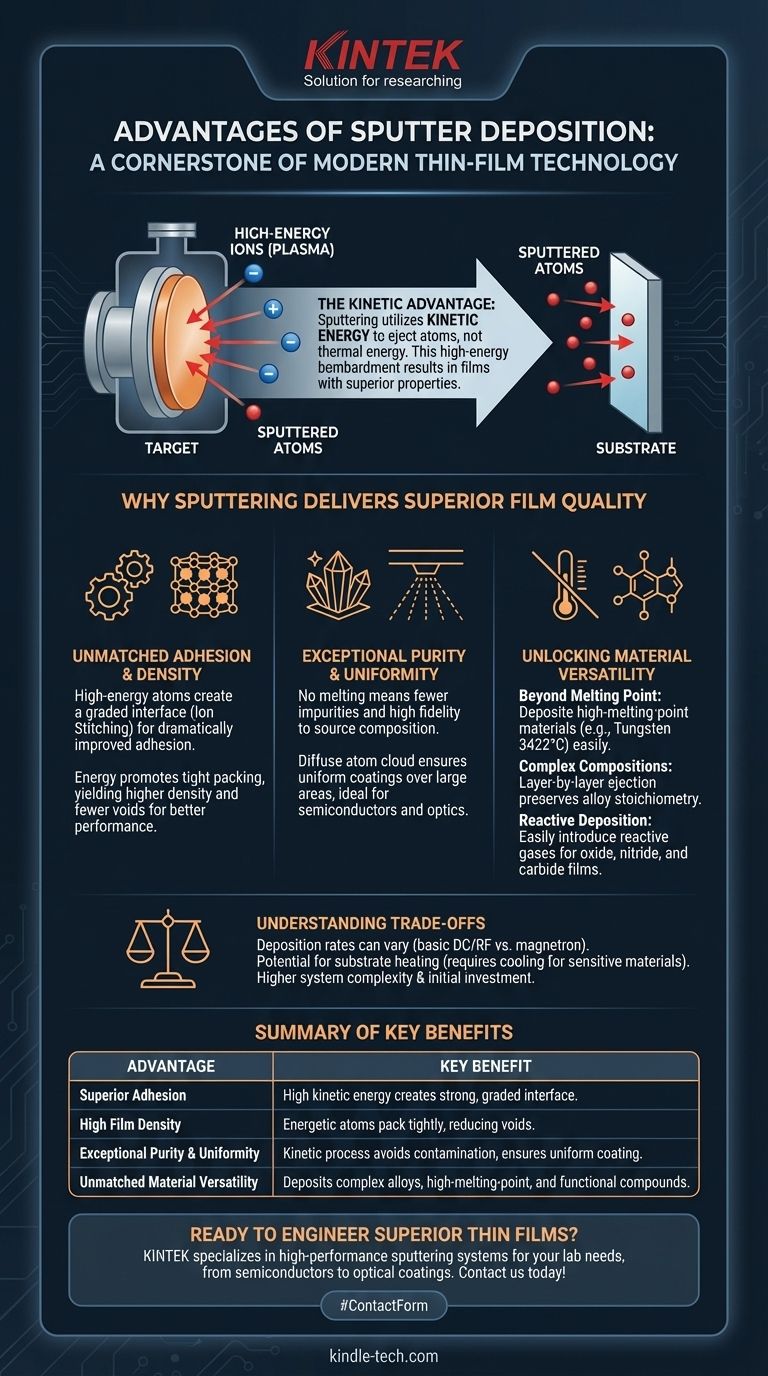

La deposición por pulverización catódica es una piedra angular de la tecnología moderna de películas delgadas porque ofrece un control excepcional sobre las propiedades físicas de una película. A diferencia de los métodos térmicos que dependen de la fusión, la pulverización catódica utiliza energía cinética para expulsar átomos de un material fuente, lo que da como resultado una adhesión superior, una mayor densidad de película y la capacidad de depositar una gama prácticamente ilimitada de materiales, incluidas aleaciones complejas y compuestos de alto punto de fusión.

La ventaja principal de la pulverización catódica surge de un solo principio: es un proceso físico y cinético, no térmico. Este uso del bombardeo iónico para expulsar átomos otorga a las películas pulverizadas una mayor energía, lo que se traduce directamente en una mejor adhesión, densidad y pureza en comparación con los métodos que dependen de la simple evaporación.

Por qué la pulverización catódica ofrece una calidad de película superior

La calidad de una película delgada se define por su adhesión al sustrato, su densidad y su uniformidad. La pulverización catódica proporciona ventajas fundamentales en las tres áreas.

El papel de la alta energía cinética

La pulverización catódica funciona bombardeando un material fuente (el "blanco") con iones de alta energía en un plasma. Esta colisión expulsa físicamente, o "pulveriza", átomos del blanco.

Estos átomos expulsados viajan con una energía cinética significativamente mayor (típicamente de 1 a 10 eV) que los átomos de una fuente de evaporación térmica (<1 eV). Esta energía es la clave del rendimiento de la pulverización catódica.

Adhesión y densidad inigualables

Cuando los átomos pulverizados de alta energía llegan al sustrato, pueden implantarse físicamente en las capas atómicas superiores. Este proceso, conocido como costura iónica (ion stitching), crea una interfaz graduada y mejora drásticamente la adhesión de la película.

Esta energía también promueve la movilidad superficial, permitiendo que los átomos se asienten en estructuras más compactas y ordenadas. El resultado es una película con mayor densidad y menos vacíos, lo que conduce a mejores propiedades de barrera y rendimiento eléctrico.

Pureza y uniformidad excepcionales

Debido a que la pulverización catódica no requiere fundir el material fuente, introduce muchas menos impurezas. El proceso mantiene la composición del material fuente con alta fidelidad, lo que lo hace ideal para depositar aleaciones y compuestos complejos.

La naturaleza difusa de la nube de átomos pulverizados y la capacidad de rotar el sustrato aseguran un recubrimiento altamente uniforme sobre áreas grandes, lo cual es fundamental para aplicaciones como la fabricación de semiconductores y los recubrimientos ópticos.

Desbloqueando la versatilidad de los materiales

Si bien la calidad de la película es primordial, una técnica de deposición solo es útil si puede manejar los materiales requeridos. Esta es otra área donde el mecanismo físico de la pulverización catódica proporciona una ventaja decisiva.

Más allá del punto de fusión

La evaporación térmica está limitada por los puntos de fusión y ebullición de un material. Los materiales con puntos de fusión extremadamente altos, como el tungsteno (3422°C) o el tantalio (3017°C), son casi imposibles de evaporar de manera efectiva.

La pulverización catódica evita esta limitación por completo. Dado que es un proceso de transferencia de momento, cualquier material que pueda formarse en un blanco puede pulverizarse, independientemente de su punto de fusión.

Preservación de composiciones complejas

Cuando una aleación compleja se calienta para la evaporación térmica, los elementos constituyentes se evaporarán a diferentes velocidades según sus presiones de vapor individuales. Esto conduce a una composición de película que no coincide con la fuente.

La pulverización catódica, sin embargo, expulsa átomos de la superficie del blanco capa por capa. Esto asegura que la composición de la película depositada se mantenga muy cercana a la estequiometría del blanco fuente.

Deposición reactiva simplificada

La pulverización catódica permite la fácil introducción de gases reactivos (como oxígeno o nitrógeno) en la cámara de vacío.

Al pulverizar un blanco de metal puro en una atmósfera reactiva, se pueden formar con precisión películas compuestas como óxidos, nitruros y carburos sobre el sustrato. Este es un método altamente controlable para crear recubrimientos cerámicos funcionales.

Comprender las compensaciones

Ninguna técnica es perfecta para cada escenario. Comprender las limitaciones de la pulverización catódica es crucial para tomar una decisión informada.

Las tasas de deposición pueden variar

Aunque la moderna pulverización catódica magnetrónica ofrece tasas de deposición muy altas adecuadas para la producción industrial, la pulverización catódica DC o RF básica puede ser más lenta que la evaporación térmica para algunos materiales. La elección de la configuración de pulverización catódica es fundamental para equilibrar la velocidad y el costo.

Potencial de calentamiento del sustrato

Aunque la pulverización catódica se considera un proceso de "baja temperatura" en comparación con métodos como la deposición química de vapor (CVD), el bombardeo constante del sustrato por partículas de alta energía puede inducir calentamiento. Para sustratos extremadamente sensibles a la temperatura, esto debe gestionarse con refrigeración activa.

Complejidad del sistema

Un sistema de pulverización catódica es inherentemente más complejo que un evaporador térmico simple. Requiere un sistema de vacío robusto, fuentes de alimentación de alto voltaje y control preciso del flujo de gas, lo que puede traducirse en una mayor inversión de capital inicial.

Tomar la decisión correcta para su objetivo

La selección de la deposición por pulverización catódica depende completamente de las propiedades requeridas de su película final.

- Si su enfoque principal es la máxima adhesión y densidad de la película: La pulverización catódica es la opción superior para crear recubrimientos duraderos y de alto rendimiento para aplicaciones mecánicas o electrónicas exigentes.

- Si su enfoque principal es depositar una aleación compleja o un material de alto punto de fusión: La pulverización catódica es a menudo el único método PVD viable, ya que evita limpiamente los desafíos de la evaporación térmica.

- Si su enfoque principal es crear películas funcionales altamente puras y uniformes: La pulverización catódica proporciona un control inigualable sobre la estequiometría y el espesor, lo que la hace ideal para óptica, semiconductores y sensores.

En última instancia, comprender que la pulverización catódica aprovecha la energía cinética le permite elegir la herramienta adecuada para crear películas con propiedades diseñadas con precisión.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Adhesión superior | La alta energía cinética crea una interfaz fuerte y graduada con el sustrato. |

| Alta densidad de película | Los átomos energéticos se empaquetan estrechamente, lo que resulta en menos vacíos y mejor rendimiento. |

| Pureza y uniformidad excepcionales | El proceso cinético evita la contaminación; proporciona un recubrimiento uniforme sobre áreas grandes. |

| Versatilidad de material inigualable | Deposita aleaciones complejas, materiales de alto punto de fusión y compuestos funcionales. |

¿Listo para diseñar películas delgadas superiores con deposición por pulverización catódica?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica, para satisfacer las necesidades precisas de su laboratorio. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o películas funcionales duraderas, nuestras soluciones ofrecen las ventajas críticas de adhesión, densidad y versatilidad de materiales superiores.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestra tecnología de deposición por pulverización catódica puede mejorar sus capacidades de investigación y producción. Permita que KINTEK sea su socio para lograr propiedades de película delgada diseñadas con precisión.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado