En esencia, la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) son técnicas avanzadas de recubrimiento utilizadas para aplicar películas extremadamente delgadas de material sobre una superficie. Son críticas en industrias que van desde los semiconductores y la aeroespacial hasta los dispositivos médicos, donde se utilizan para mejorar la durabilidad, funcionalidad y rendimiento de un producto.

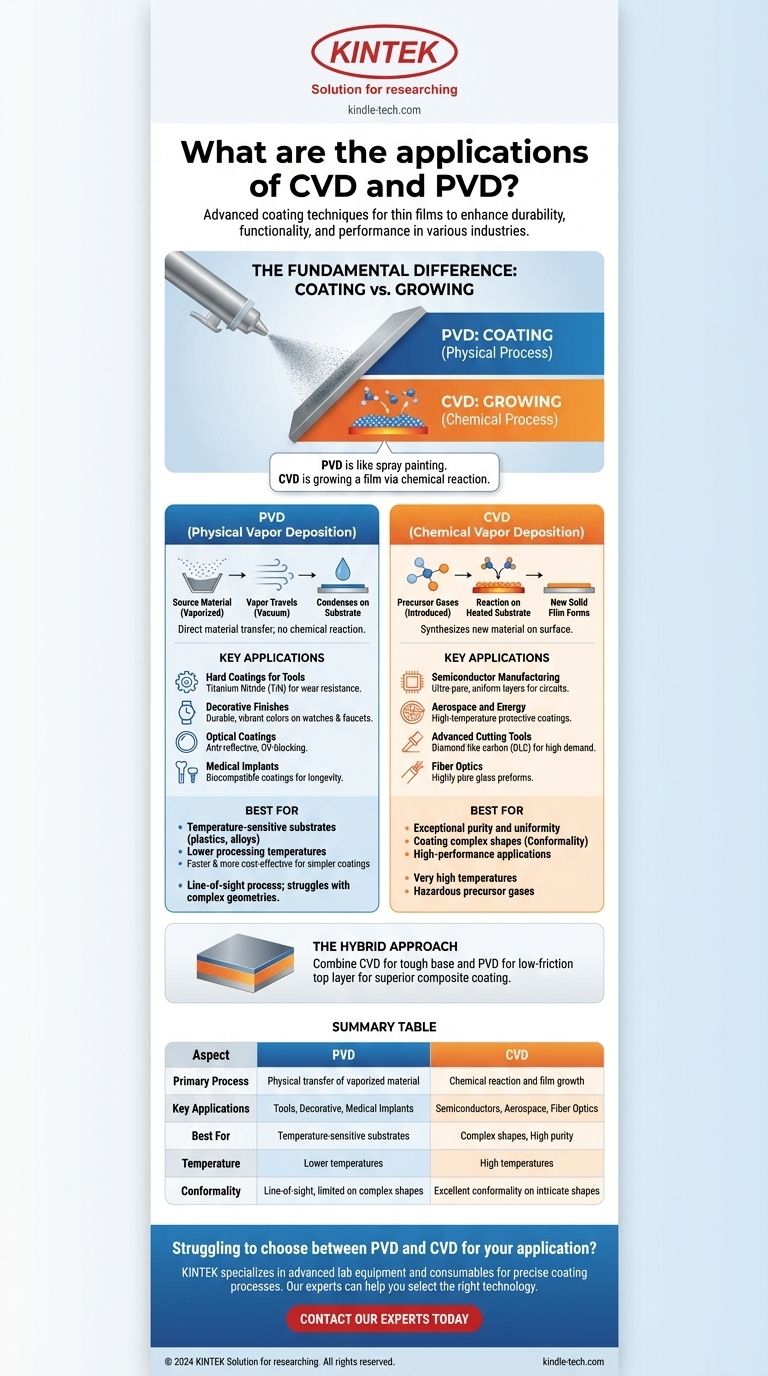

La diferencia esencial que guía sus aplicaciones es cómo se crea la película. PVD es un proceso físico que "recubre" una superficie, muy parecido a la pintura en aerosol, mientras que CVD es un proceso químico que "crece" una película directamente sobre la superficie a través de una reacción.

La Diferencia Fundamental: Recubrir vs. Crecer

Para comprender las aplicaciones específicas de PVD y CVD, primero debe comprender la distinción fundamental entre ellas. Esta diferencia en el proceso dicta las propiedades del recubrimiento final y, por lo tanto, su uso ideal.

Deposición Física de Vapor (PVD): Un Proceso Físico

En PVD, un material fuente sólido se vaporiza en una cámara de vacío mediante métodos como la pulverización catódica o la evaporación térmica. Este vapor luego viaja en línea recta y se condensa sobre el sustrato objetivo, formando una película delgada y sólida.

Dado que no ocurre ninguna reacción química, PVD es una transferencia directa de material de una fuente a una superficie.

Deposición Química de Vapor (CVD): Un Proceso Químico

CVD implica la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan en la superficie del sustrato calentado, creando un nuevo material sólido que forma la película deseada.

Este proceso no transfiere un material existente; sintetiza uno nuevo directamente sobre el componente.

Aplicaciones Clave por Técnica

Las naturalezas distintas de PVD y CVD las hacen adecuadas para aplicaciones muy diferentes, aunque a veces superpuestas. La elección depende completamente de las propiedades deseadas de la película final.

Aplicaciones Comunes de PVD

PVD a menudo se prefiere por sus temperaturas de procesamiento más bajas y su capacidad para depositar una amplia variedad de metales, aleaciones y cerámicas.

- Recubrimientos Duros para Herramientas: La aplicación de materiales como el Nitruro de Titanio (TiN) a herramientas de corte, brocas y moldes aumenta drásticamente la resistencia al desgaste y reduce la fricción.

- Acabados Decorativos: PVD crea los acabados metálicos duraderos y vibrantes que se encuentran en relojes, grifos y herrajes de puertas, ofreciendo un acabado mucho más resistente que el chapado tradicional.

- Recubrimientos Ópticos: Se aplican capas delgadas a lentes, gafas y células solares para crear superficies antirreflectantes, bloqueadoras de rayos UV o espejadas.

- Implantes Médicos: Se aplican recubrimientos biocompatibles a implantes como articulaciones artificiales o marcapasos para mejorar su longevidad e integración con el cuerpo.

Aplicaciones Comunes de CVD

CVD destaca donde la pureza excepcional, la uniformidad y la capacidad de recubrir formas complejas son primordiales.

- Fabricación de Semiconductores: Esta es una aplicación principal. CVD se utiliza para depositar las capas ultra puras y perfectamente uniformes de silicio, dióxido de silicio y otros materiales necesarios para construir circuitos integrados.

- Aeroespacial y Energía: Se cultivan recubrimientos protectores de alta temperatura en álabes de turbinas y componentes de motores para protegerlos del calor extremo y la corrosión.

- Herramientas de Corte Avanzadas: CVD puede crear recubrimientos excepcionalmente duros y gruesos, como el carbono tipo diamante (DLC), proporcionando un rendimiento inigualable para el mecanizado de alta demanda.

- Fibra Óptica: El proceso se utiliza para crear las preformas de vidrio de alta pureza a partir de las cuales se extraen las fibras ópticas.

Comprendiendo las Ventajas y Desventajas

Ninguna técnica es universalmente superior. El proceso de selección implica un análisis cuidadoso de los requisitos específicos del proyecto.

Cuándo Elegir PVD

PVD es generalmente la mejor opción cuando se trabaja con sustratos sensibles a la temperatura, como plásticos o ciertas aleaciones metálicas, debido a sus temperaturas de operación significativamente más bajas. También suele ser más rápido y rentable para requisitos de recubrimiento más simples.

Sin embargo, PVD es un proceso de "línea de visión", lo que significa que puede tener dificultades para recubrir uniformemente geometrías internas complejas o superficies muy texturizadas.

Cuándo Elegir CVD

La principal ventaja de CVD es su conformabilidad. Debido a que la película se cultiva a partir de un gas, puede recubrir uniformemente formas intrincadas y complejas, por dentro y por fuera. El proceso también produce películas de pureza y uniformidad estructural extremadamente altas, lo cual es innegociable para la electrónica.

Los principales inconvenientes son las muy altas temperaturas requeridas, que pueden dañar muchos sustratos, y la naturaleza a menudo peligrosa y costosa de los gases precursores.

El Enfoque Híbrido

En aplicaciones de alto rendimiento, las dos técnicas pueden combinarse. Un componente podría recibir una capa base resistente y adhesiva mediante CVD, seguida de una capa superior de baja fricción mediante PVD, aprovechando las fortalezas de ambos métodos para crear un recubrimiento compuesto superior.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada por la propiedad más crítica que su aplicación demande.

- Si su enfoque principal es la alta pureza y uniformidad para la electrónica: CVD es el estándar de la industria por su capacidad para crecer películas cristalinas impecables.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en una pieza sensible al calor: PVD es la elección lógica debido a sus temperaturas de procesamiento más bajas.

- Si su enfoque principal es recubrir uniformemente una forma compleja: La deposición en fase gaseosa de CVD proporciona una cobertura conformable superior que PVD no puede igualar.

- Si su enfoque principal es un acabado metálico decorativo: PVD ofrece una amplia paleta de colores y es muy eficaz para estas aplicaciones.

Comprender la distinción fundamental entre estos procesos físicos y químicos le permite seleccionar el método preciso para mejorar el rendimiento de su material.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Primario | Transferencia física de material vaporizado | Reacción química y crecimiento de la película en la superficie |

| Aplicaciones Clave | Recubrimientos duros para herramientas, acabados decorativos, implantes médicos | Fabricación de semiconductores, recubrimientos aeroespaciales, fibra óptica |

| Mejor Para | Sustratos sensibles a la temperatura, superficies de línea de visión | Formas complejas, alta pureza y recubrimientos uniformes |

| Rango de Temperatura | Temperaturas más bajas | Temperaturas altas |

| Conformabilidad del Recubrimiento | Línea de visión, puede tener dificultades con geometrías complejas | Excelente conformabilidad, incluso en formas intrincadas |

¿Tiene dificultades para elegir entre PVD y CVD para su aplicación? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos de recubrimiento precisos. Ya sea que esté desarrollando herramientas de corte, implantes médicos o componentes semiconductores, nuestra experiencia puede ayudarlo a seleccionar la tecnología adecuada para mejorar la durabilidad, funcionalidad y rendimiento. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden impulsar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio