En resumen, el acero se endurece para aumentar drásticamente su dureza y resistencia al desgaste para aplicaciones exigentes. Los usos comunes incluyen herramientas de corte, engranajes, rodamientos, ejes y componentes estructurales donde el material debe soportar un esfuerzo, abrasión o deformación significativos sin fallar. La aplicación específica determina qué método de endurecimiento es el más apropiado.

La decisión de endurecer el acero no se trata simplemente de hacerlo "más fuerte". Es una elección de ingeniería estratégica para crear un material con un equilibrio preciso de propiedades, típicamente una superficie dura y resistente al desgaste y un núcleo resistente y amortiguador de impactos, adaptado a un entorno operativo específico.

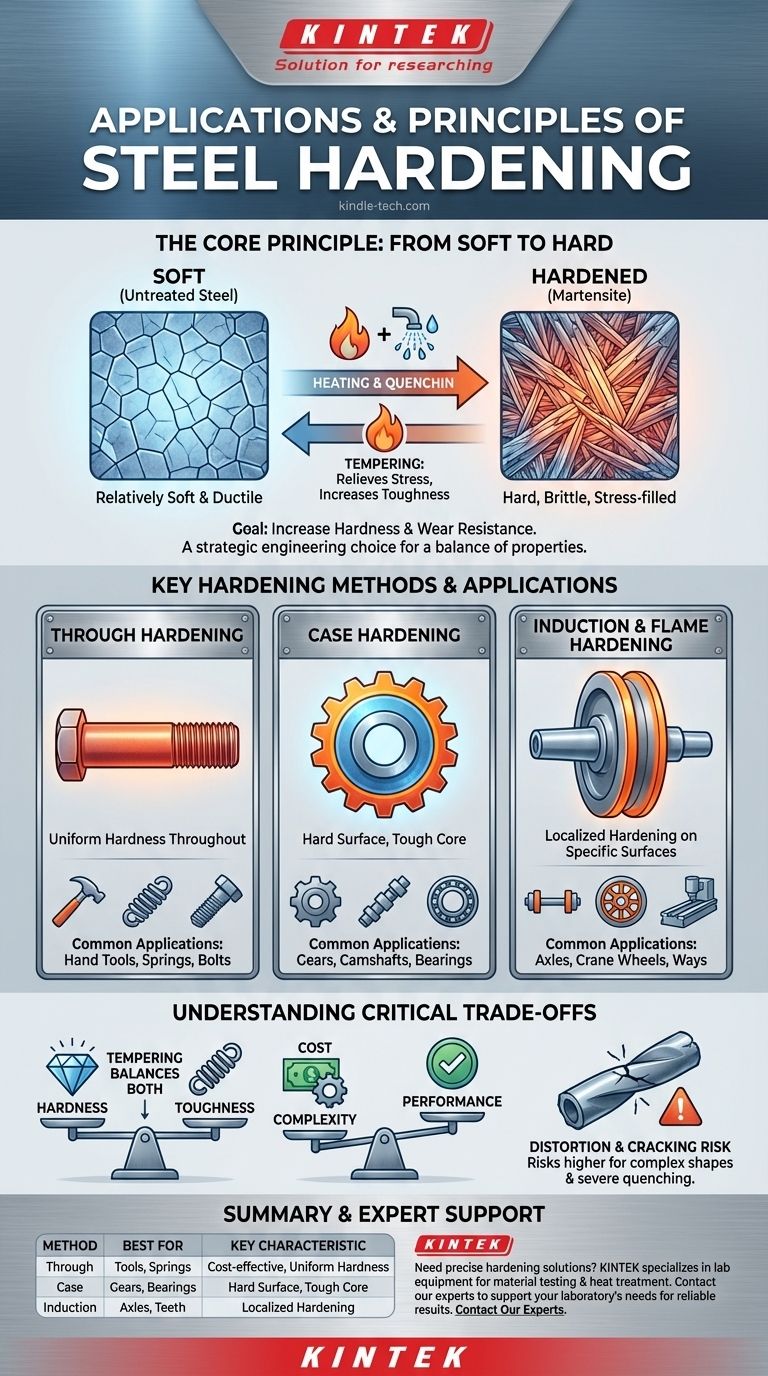

El principio fundamental: por qué endurecemos el acero

Comprender las aplicaciones del acero endurecido comienza por comprender el cambio fundamental que experimenta. El endurecimiento es un proceso metalúrgico que altera la estructura cristalina microscópica del acero.

De blando a duro: la transformación microscópica

En esencia, el endurecimiento implica calentar el acero a una temperatura crítica, lo que cambia su estructura cristalina interna. Esto es seguido por un proceso de enfriamiento rápido llamado temple (o enfriamiento brusco).

Este enfriamiento rápido atrapa el acero en una estructura cristalina muy dura, frágil y llena de tensiones conocida como martensita. Casi siempre se realiza un calentamiento posterior a menor temperatura llamado revenido para aliviar parte de esta tensión y reducir la fragilidad, aunque a costa de algo de dureza.

Los beneficios principales: dureza y resistencia al desgaste

El objetivo principal del endurecimiento es aumentar la resistencia del acero a la deformación plástica y la abrasión. Una superficie de acero endurecida puede soportar el contacto directo, la fricción y la erosión mucho mejor que su contraparte sin tratar.

Esto lo hace esencial para cualquier componente que corte, muela, ruede o engrane con otra pieza bajo carga.

Métodos clave de endurecimiento y sus aplicaciones

Diferentes aplicaciones exigen diferentes propiedades, lo que conduce a varios métodos de endurecimiento distintos. La elección depende del tipo de acero, la geometría del componente y las tensiones específicas que enfrentará.

Endurecimiento total (Temple y Revenido)

Este es el método más común y rentable, donde todo el componente se calienta y se templa para lograr una dureza uniforme en toda la pieza.

Es ideal para aceros con contenido medio a alto de carbono. Como se señaló, proporciona una durabilidad suficiente para la mayoría de los propósitos generales donde el equilibrio entre dureza, tenacidad y costo es clave.

Aplicaciones comunes: Herramientas manuales (martillos, cinceles), resortes, pernos estructurales de alta resistencia, ejes y engranajes simples.

Endurecimiento superficial (Cementación y Nitruración)

El endurecimiento superficial crea una capa superficial extremadamente dura (la "cáscara") mientras deja el núcleo interior del metal resistente y dúctil. Esto se logra difundiendo elementos como carbono o nitrógeno en la superficie del acero con bajo contenido de carbono.

Esto crea lo mejor de ambos mundos: una superficie que resiste el desgaste y un núcleo que puede absorber impactos y choques sin fracturarse.

Aplicaciones comunes: Engranajes de alto rendimiento, árboles de levas, rodamientos (tanto elementos rodantes como pistas) y pasadores de pistón.

Endurecimiento por inducción y por llama

Estos métodos utilizan calentamiento localizado para endurecer solo áreas específicas de un componente. Una bobina de inducción o una llama de alta temperatura calientan rápidamente una superficie seleccionada, que luego se templa inmediatamente.

Este proceso es ideal para piezas grandes donde el endurecimiento total no es práctico o para componentes que solo requieren dureza en una superficie de desgaste específica, como los dientes de un engranaje o la banda de rodadura de una rueda.

Aplicaciones comunes: Ejes, ruedas de grúa, bancadas de máquinas herramienta (las "guías") y los dientes de piñones grandes o hojas de sierra.

Comprender las compensaciones críticas

Seleccionar un proceso de endurecimiento es un ejercicio para equilibrar propiedades y costos en competencia. No existe un único método "mejor", solo el más apropiado para la tarea.

Dureza frente a Tenacidad

Esta es la compensación más fundamental. A medida que el acero se vuelve más duro, casi siempre se vuelve más frágil. La dureza es la resistencia al rayado y la indentación, mientras que la tenacidad es la capacidad de absorber energía y deformarse sin romperse.

Una lima de metal es extremadamente dura pero se romperá si se dobla. Por eso el revenido es un paso crítico; sacrifica una pequeña cantidad de dureza máxima para recuperar la tenacidad esencial.

Costo y complejidad

El endurecimiento total es relativamente simple y económico. El endurecimiento superficial y el endurecimiento por inducción son procesos más complejos, requieren más tiempo y son más costosos. El rendimiento mejorado para una aplicación específica debe justificar el gasto adicional.

Distorsión y agrietamiento

Los cambios extremos de temperatura involucrados en el temple crean tensiones internas significativas. Estas tensiones pueden hacer que las piezas se deformen, se tuerzan o, en los peores escenarios, se agrieten. Este riesgo es mayor para formas complejas y métodos de temple más severos.

Adaptar el proceso a su aplicación

Su elección final depende completamente de las demandas operativas del componente.

- Si su enfoque principal es la durabilidad general y la rentabilidad: El endurecimiento total es la opción estándar para herramientas, sujetadores y piezas de máquinas en general.

- Si su enfoque principal es el desgaste extremo de la superficie con un núcleo resistente y resistente a los impactos: El endurecimiento superficial es la solución definitiva para engranajes y rodamientos de alta carga.

- Si su enfoque principal es endurecer un área específica en una pieza grande o compleja: El endurecimiento por inducción o por llama ofrece un control preciso y eficiencia.

Elegir el proceso de endurecimiento correcto es una decisión fundamental en el diseño mecánico, que traduce directamente los principios metalúrgicos en rendimiento y fiabilidad en el mundo real.

Tabla de resumen:

| Método de endurecimiento | Mejor para | Características clave |

|---|---|---|

| Endurecimiento total | Herramientas manuales, resortes, pernos | Económico, dureza uniforme en toda la pieza |

| Endurecimiento superficial | Engranajes, árboles de levas, rodamientos | Superficie dura, núcleo resistente para desgaste extremo |

| Endurecimiento por inducción | Ejes, dientes de engranaje, piezas grandes | Endurecimiento localizado para superficies de desgaste específicas |

¿Necesita soluciones de endurecimiento precisas para su laboratorio o equipo de producción? El proceso de endurecimiento correcto es fundamental para el rendimiento y la longevidad. En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles necesarios para respaldar sus flujos de trabajo de pruebas de materiales y tratamiento térmico. Nuestra experiencia garantiza que pueda lograr el equilibrio perfecto entre dureza y tenacidad para su aplicación específica. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de su laboratorio para obtener resultados fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura