En esencia, los materiales de alta temperatura son la tecnología fundamental para cualquier industria que opere en condiciones térmicas extremas. Son esenciales en la industria aeroespacial para motores a reacción y naves espaciales, en la generación de energía para turbinas de gas y reactores nucleares, y en procesos industriales como la fundición de metales y la fabricación de vidrio, donde los materiales convencionales se degradarían y fallarían rápidamente.

El verdadero valor de un material de alta temperatura no es solo su capacidad para resistir la fusión; es la preservación de su integridad estructural, resistencia mecánica y estabilidad química bajo tensión térmica extrema lo que hace posible la ingeniería moderna de alto rendimiento.

El Desafío Central: Por Qué Fallan los Materiales Estándar

Antes de examinar las aplicaciones, es fundamental comprender los problemas que resuelven los materiales de alta temperatura. A medida que aumentan las temperaturas, los metales y polímeros convencionales comienzan a descomponerse de maneras predecibles.

Pérdida de Resistencia Mecánica

A temperaturas elevadas, los enlaces atómicos dentro de los metales se debilitan. Esto hace que se ablanden, pierdan su rigidez y se vuelvan susceptibles a una deformación lenta y permanente bajo carga, un fenómeno conocido como fluencia (creep).

Oxidación y Corrosión Aceleradas

El calor actúa como un potente catalizador para las reacciones químicas. Para la mayoría de los metales, esto significa una tasa drásticamente aumentada de oxidación (herrumbre) y corrosión, que desgasta el material y compromete su integridad estructural.

Inestabilidad de Fase

La estructura cristalina interna de un material puede cambiar cuando se expone a suficiente calor. Estos cambios de fase pueden provocar fragilidad, deformación o una pérdida completa de las propiedades por las que se eligió originalmente el material.

Aplicaciones Clave en Aeroespacial y Defensa

La industria aeroespacial es posiblemente el principal motor de la ciencia de los materiales de alta temperatura. Los objetivos de volar más rápido, más alto y de manera más eficiente están directamente limitados por los umbrales de temperatura de los materiales.

Componentes del Motor a Reacción

Las secciones más calientes de un motor a reacción moderno —el combustor, las álabes de la turbina y la tobera de escape— operan a temperaturas muy superiores al punto de fusión del acero. Aquí se utilizan superaleaciones a base de níquel porque conservan una resistencia increíble a estas temperaturas.

Recubrimientos de Barrera Térmica (TBCs)

Para llevar el rendimiento aún más lejos, los componentes del motor a menudo se recubren con una fina capa de cerámicas avanzadas. Estos TBC actúan como aislantes térmicos, protegiendo la superaleación subyacente del calor más extremo y permitiendo que el motor funcione más caliente y con mayor eficiencia.

Naves Espaciales e Hipersónicas

La reentrada atmosférica genera un calor inmenso por la fricción del aire. Los escudos térmicos de las naves espaciales dependen de materiales como los compuestos de carbono-carbono o baldosas cerámicas especializadas que pueden soportar y disipar estas cargas térmicas extremas para proteger el vehículo y sus ocupantes.

Generación de Energía y el Sector Energético

La eficiencia en la generación de energía está directamente ligada a la temperatura de operación. Cuanto más caliente pueda funcionar una turbina, más energía podrá extraer de su fuente de combustible.

Álabes de Turbinas de Gas y Vapor

Al igual que los motores a reacción, las turbinas de gas para generación de energía utilizan superaleaciones y recubrimientos de barrera térmica para sus álabes y álabes guía. Esto permite temperaturas de combustión más altas, lo que conduce a una mayor eficiencia y menores emisiones para una determinada producción de energía.

Componentes de Reactores Nucleares

Los materiales dentro del núcleo de un reactor nuclear deben soportar no solo altas temperaturas, sino también radiación intensa. Las aleaciones de circonio y los aceros inoxidables especializados se eligen por su capacidad para mantener la estabilidad estructural en este entorno excepcionalmente hostil.

Energía Solar de Concentración

En las plantas termosolares, los materiales utilizados en el receptor central deben absorber la intensa luz solar enfocada y transferir ese calor a un fluido de trabajo sin degradarse. Las aleaciones de alta temperatura y las cerámicas son cruciales para la longevidad y eficiencia de esta aplicación.

Procesos Industriales y de Fabricación

Muchos procesos industriales fundamentales requieren la contención y aplicación de calor extremo, lo que hace que los materiales de alta temperatura sean una necesidad.

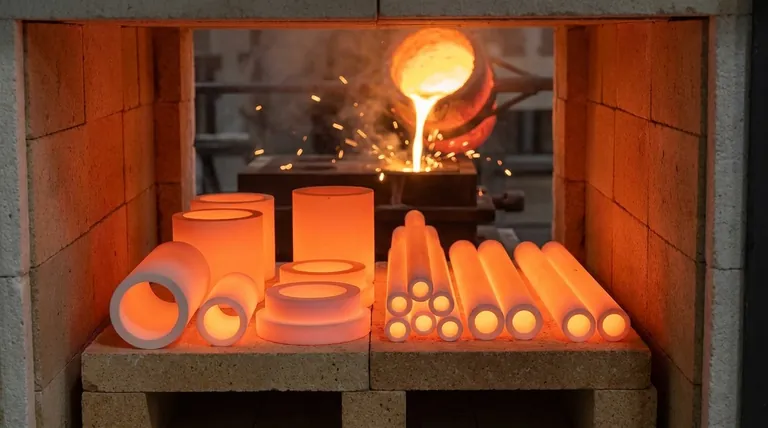

Hornos, Kilns y Reactores

Los revestimientos de los hornos industriales para la fabricación de acero, vidrio y cemento están hechos de cerámicas refractarias. Estos materiales, como la alúmina y la zirconia, son químicamente estables y actúan como excelentes aislantes térmicos a temperaturas muy altas.

Herramientas de Alta Temperatura

Las herramientas utilizadas para procesos como el forjado, la extrusión y el moldeo a presión deben mantener su forma y dureza mientras están en contacto con metal fundido o al rojo vivo. Los aceros para herramientas y las aleaciones especializadas están diseñados específicamente para este propósito.

Sensores Avanzados

Para monitorear y controlar procesos de alta temperatura, los sensores deben poder operar de manera confiable dentro del entorno mismo. Esto requiere el uso de cableado de platino, aislantes cerámicos y otros materiales especializados que no se degraden por el calor.

Comprender las Compensaciones (Trade-offs)

Seleccionar un material de alta temperatura nunca es una elección sencilla. Los ingenieros deben equilibrar el rendimiento con importantes limitaciones prácticas y económicas.

Costo vs. Rendimiento

Los elementos utilizados en las superaleaciones de alta temperatura (níquel, cobalto, renio) son raros y caros. El complejo procesamiento requerido para las cerámicas avanzadas aumenta aún más el costo, haciendo que estos materiales sean órdenes de magnitud más caros que el acero convencional.

Fragilidad vs. Resistencia

Muchos de los materiales más resistentes a altas temperaturas, especialmente las cerámicas, son muy frágiles a temperatura ambiente. Esto los hace difíciles de mecanizar y muy susceptibles a fallas catastróficas por impacto o choque térmico.

Fabricación y Reparación

Las mismas propiedades que hacen que estos materiales sean duraderos también hacen que sean increíblemente difíciles de moldear, soldar y mecanizar. La fabricación de componentes a menudo requiere técnicas especializadas como la fundición a la cera perdida o la metalurgia de polvos, y las reparaciones de campo pueden ser casi imposibles.

Tomar la Decisión Correcta para su Objetivo

El material óptimo depende totalmente de la combinación específica de tensiones térmicas, mecánicas y químicas que enfrentará.

- Si su enfoque principal es la carga mecánica alta a temperaturas extremas (p. ej., álabes de turbina): Su solución probablemente involucrará superaleaciones a base de níquel o cobalto, a menudo mejoradas con recubrimientos de barrera térmica.

- Si su enfoque principal es el aislamiento térmico y la inercia química (p. ej., revestimientos de hornos): Las cerámicas refractarias como la alúmina, la zirconia o el carburo de silicio son el estándar de la industria.

- Si su enfoque principal es el vuelo hipersónico o la reentrada atmosférica: Debe investigar los compuestos de carbono-carbono o las cerámicas ultra-altas en temperatura (UHTC).

- Si su enfoque principal es la resistencia a la corrosión en un proceso de alta temperatura (p. ej., reactores químicos): Debe buscar aleaciones con alto contenido de níquel o aceros inoxidables especializados diseñados para ese entorno químico específico.

En última instancia, seleccionar el material de alta temperatura correcto es una decisión crítica de ingeniería que dicta directamente el rendimiento, la seguridad y la viabilidad económica de todo su sistema.

Tabla Resumen:

| Área de Aplicación | Desafío Clave | Materiales Comunes de Alta Temperatura Utilizados |

|---|---|---|

| Aeroespacial y Defensa | Calor extremo en motores a reacción y reentrada atmosférica | Superaleaciones a base de níquel, Recubrimientos de Barrera Térmica (TBCs), Compuestos de Carbono-Carbono |

| Generación de Energía | Alta eficiencia y estabilidad en turbinas y reactores | Superaleaciones, Aleaciones de circonio, Cerámicas refractarias |

| Procesos Industriales | Contención y herramientas para la fabricación de metales y vidrio | Cerámicas refractarias (Alúmina, Zirconia), Aceros para herramientas de alta temperatura |

¿Listo para resolver su desafío de materiales de alta temperatura?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para probar, analizar y seleccionar los materiales de alta temperatura adecuados para su aplicación específica, ya sea que esté desarrollando componentes para la industria aeroespacial, la generación de energía o la fabricación industrial.

Nuestra experiencia le ayuda a:

- Validar el Rendimiento del Material: Probar con precisión la resistencia a la fluencia, la oxidación y la estabilidad térmica.

- Optimizar Procesos: Asegurar que su fabricación y control de calidad cumplan con los más altos estándares.

- Acelerar I+D: Acceder a las herramientas adecuadas para superar los límites de temperatura y rendimiento.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para sus necesidades de alta temperatura.

Guía Visual

Productos relacionados

- Tubo Cerámico de Nitruro de Boro (BN)

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Horno de Mufla de Laboratorio con Elevación Inferior

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Para qué se utilizan los tubos cerámicos? Componentes esenciales para el calor extremo y el aislamiento eléctrico

- ¿Para qué se utilizan los tubos cerámicos? Esenciales para calor extremo, aislamiento y pureza

- ¿Cuáles son las desventajas de la soldadura fuerte? Comprender las limitaciones y compensaciones clave.

- ¿Cómo funcionan los crisoles de porcelana y los tubos de cuarzo en el CVD de BN? Optimice la eficiencia de su recubrimiento de nitruro de boro

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa