Aunque la soldadura fuerte crea uniones fuertes y limpias, sus principales desventajas provienen de los estrictos controles de proceso requeridos. Estos incluyen la necesidad absoluta de superficies limpias, el riesgo de daño por calor a los materiales base y las limitaciones inherentes de resistencia en comparación con la soldadura. Ciertos materiales, como aquellos con capas de óxido estables o diferencias significativas de expansión térmica, introducen una complejidad adicional.

El desafío central de la soldadura fuerte no es un único defecto, sino una serie de requisitos previos exigentes. El éxito depende de un control preciso sobre la preparación del material, la temperatura y el diseño de la unión, lo que la hace menos indulgente que otros métodos de unión en ciertos escenarios.

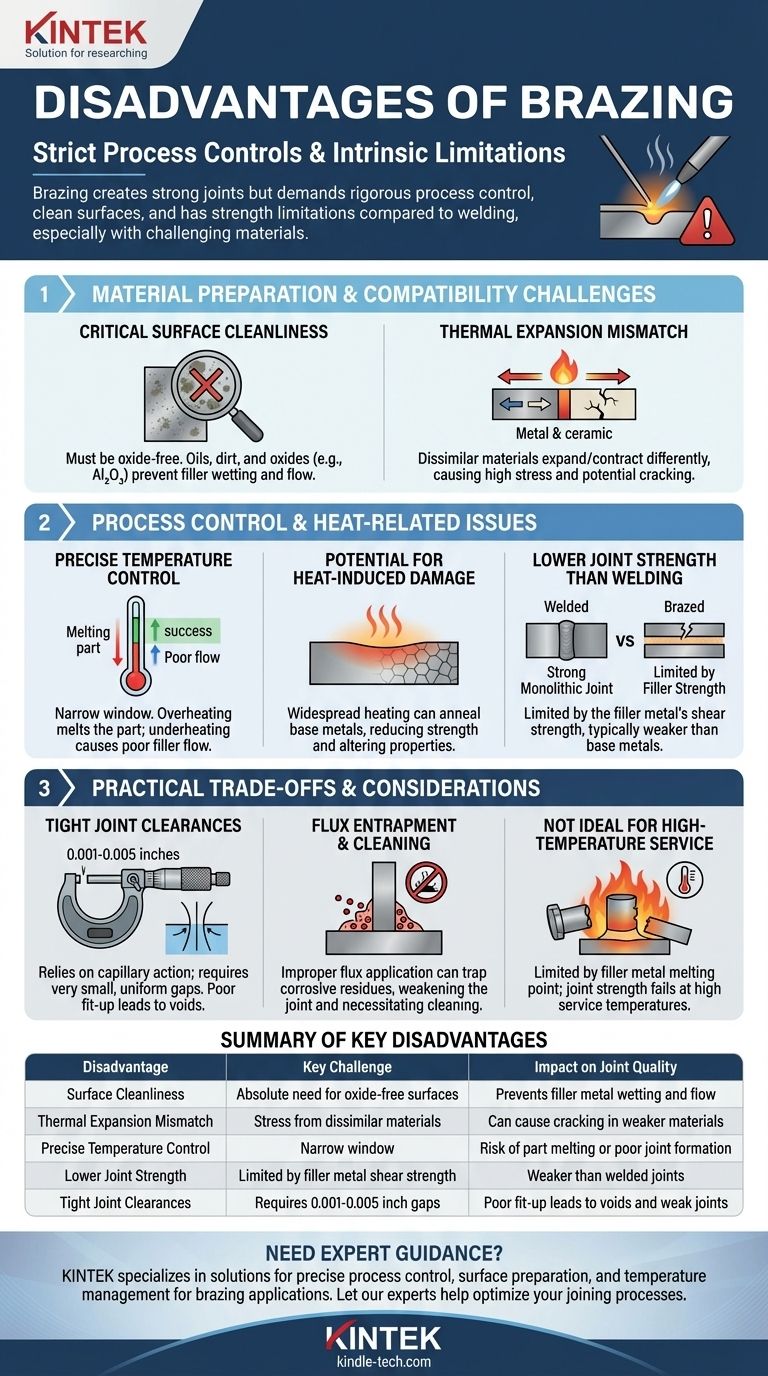

El desafío de la preparación y compatibilidad de materiales

La soldadura fuerte se basa en el contacto íntimo entre un metal de aportación líquido y un metal base sólido. Cualquier cosa que interfiera con esta interacción comprometerá la integridad de la unión.

La necesidad crítica de limpieza de la superficie

Todas las superficies a soldar deben estar excepcionalmente limpias. Aceites, suciedad y, especialmente, óxidos evitarán que el metal de aportación "moje" y fluya hacia la unión por acción capilar.

Materiales como el aluminio son particularmente desafiantes porque forman una capa de óxido resistente y estable (Al₂O₃) casi instantáneamente. Esta capa debe eliminarse con fundentes químicos o medios mecánicos justo antes de la soldadura, y debe evitarse su reformación durante el proceso de calentamiento.

Gestión de la desalineación de la expansión térmica

Al unir materiales disímiles, como una cerámica y un metal, sus diferentes tasas de expansión térmica pueden ser un problema significativo. A medida que el conjunto se calienta y enfría, un material se expandirá y contraerá más que el otro.

Este movimiento diferencial induce una alta tensión en la interfaz de la unión. Sin un diseño cuidadoso de la unión para acomodar esta tensión, el material más débil (a menudo la cerámica) puede agrietarse fácilmente.

Control del proceso y problemas relacionados con el calor

El proceso de soldadura fuerte en sí mismo introduce varios puntos potenciales de falla si no se gestiona con precisión.

El control preciso de la temperatura es innegociable

La soldadura fuerte opera en una ventana de temperatura estrecha. El conjunto debe estar lo suficientemente caliente para fundir el metal de aportación, pero debe permanecer por debajo del punto de fusión de los metales base.

Para algunos materiales, como ciertas aleaciones de aluminio, el punto de fusión del metal de aportación está muy cerca del del metal base. Incluso pequeños excesos de temperatura pueden provocar la fusión de la pieza, mientras que un calentamiento insuficiente resulta en un flujo deficiente del material de aportación y una unión débil.

Potencial de daño inducido por el calor

A diferencia de la soldadura localizada, la soldadura fuerte generalmente requiere calentar todo el conjunto a la temperatura de fluidez del metal de aportación. Este calentamiento generalizado puede alterar negativamente las propiedades de los metales base.

Por ejemplo, los metales tratados térmicamente o endurecidos por trabajo pueden ablandarse (recocerse) por el ciclo de soldadura fuerte, reduciendo su resistencia. Esto debe tenerse en cuenta en la fase de diseño.

Menor resistencia de la unión que la soldadura

La resistencia de una unión soldada fuerte está limitada por la resistencia al cizallamiento del metal de aportación, que casi siempre es menor que la de los metales base que se unen.

La soldadura, en contraste, fusiona los metales base, a menudo con un material de aportación de composición similar. Esto crea una unión continua y monolítica que suele ser tan fuerte o más fuerte que los materiales originales.

Comprendiendo las compensaciones prácticas

Más allá de los problemas de materiales y procesos, varias consideraciones prácticas pueden hacer que la soldadura fuerte sea una opción menos que ideal.

El requisito de holguras de unión estrechas

La soldadura fuerte depende completamente de la acción capilar para arrastrar el metal de aportación fundido al espacio entre las piezas. Este fenómeno solo funciona eficazmente con holguras muy pequeñas y uniformes, típicamente entre 0.001 y 0.005 pulgadas (0.025-0.127 mm).

Un ajuste deficiente de las piezas o espacios inconsistentes resultarán en huecos, un flujo incompleto del material de aportación y una unión drásticamente debilitada.

Atrapamiento de fundente y limpieza posterior a la soldadura

Muchos procesos de soldadura fuerte utilizan un fundente químico para disolver óxidos y promover el mojado. Si no se aplica o calienta correctamente, este fundente puede quedar atrapado dentro de la unión terminada.

El fundente atrapado crea un hueco, debilitando la unión y a menudo actuando como un sitio para futura corrosión. En consecuencia, la mayoría de los procesos basados en fundente requieren un paso de limpieza exhaustivo posterior a la soldadura para eliminar cualquier residuo corrosivo.

No es ideal para servicio a altas temperaturas

La temperatura máxima de servicio para un componente soldado fuerte siempre está limitada por el punto de fusión del metal de aportación. La unión perderá resistencia rápidamente a medida que se acerque a esta temperatura, lo que hace que la soldadura fuerte no sea adecuada para aplicaciones en entornos de muy alta temperatura.

Tomando la decisión correcta para su objetivo

La soldadura fuerte sigue siendo una excelente opción cuando se pueden cumplir sus requisitos específicos y se tienen en cuenta sus limitaciones en el diseño.

- Si su enfoque principal es unir materiales disímiles: La soldadura fuerte es a menudo superior a la soldadura, pero debe diseñar cuidadosamente la unión para gestionar las tensiones de la expansión térmica.

- Si su enfoque principal es evitar la distorsión: Las temperaturas más bajas y el calentamiento uniforme de la soldadura fuerte causan menos distorsión que la soldadura, pero tenga en cuenta que el calor aún puede ablandar los metales base.

- Si su enfoque principal es la resistencia de la unión: La soldadura generalmente produce uniones más fuertes, ya que la resistencia no está limitada por un material de aportación más débil.

Comprender estas desventajas es clave para aplicar con éxito la soldadura fuerte donde sus fortalezas únicas pueden proporcionar el mayor valor.

Tabla resumen:

| Desventaja | Desafío clave | Impacto en la calidad de la unión |

|---|---|---|

| Limpieza de la superficie | Necesidad absoluta de superficies libres de óxido | Impide el mojado y el flujo del metal de aportación |

| Desalineación de la expansión térmica | Tensión de materiales disímiles | Puede causar agrietamiento en materiales más débiles |

| Control preciso de la temperatura | Ventana estrecha entre la fusión del material de aportación y la fusión del metal base | Riesgo de fusión de la pieza o formación deficiente de la unión |

| Menor resistencia de la unión | Limitada por la resistencia al cizallamiento del metal de aportación | Más débil que las uniones soldadas |

| Holguras de unión estrechas | Requiere espacios de 0.001-0.005 pulgadas para la acción capilar | Un ajuste deficiente conduce a huecos y uniones débiles |

¿Necesita orientación experta para sus desafíos de unión de materiales? En KINTEK, nos especializamos en equipos y consumibles de laboratorio que le ayudan a lograr un control preciso del proceso para aplicaciones como la soldadura fuerte. Nuestras soluciones garantizan una preparación adecuada de la superficie, gestión de la temperatura e integridad de la unión para sus materiales específicos. Deje que nuestros expertos le ayuden a optimizar sus procesos de unión—contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Tubo Cerámico de Nitruro de Boro (BN)

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto