En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento de alta tecnología que se utiliza para aplicar una película extremadamente delgada pero duradera sobre una superficie. Sus aplicaciones son amplias, abarcando desde componentes aeroespaciales e implantes médicos hasta herramientas de corte y acabados decorativos, con el objetivo universal de mejorar las propiedades superficiales de un componente, como la dureza, la resistencia al desgaste y la resistencia a la corrosión.

El valor central del PVD no es meramente cosmético; es una herramienta fundamental de ingeniería que le permite mejorar el rendimiento y la vida útil de un material modificando su superficie a nivel microscópico, sin alterar las propiedades del componente subyacente.

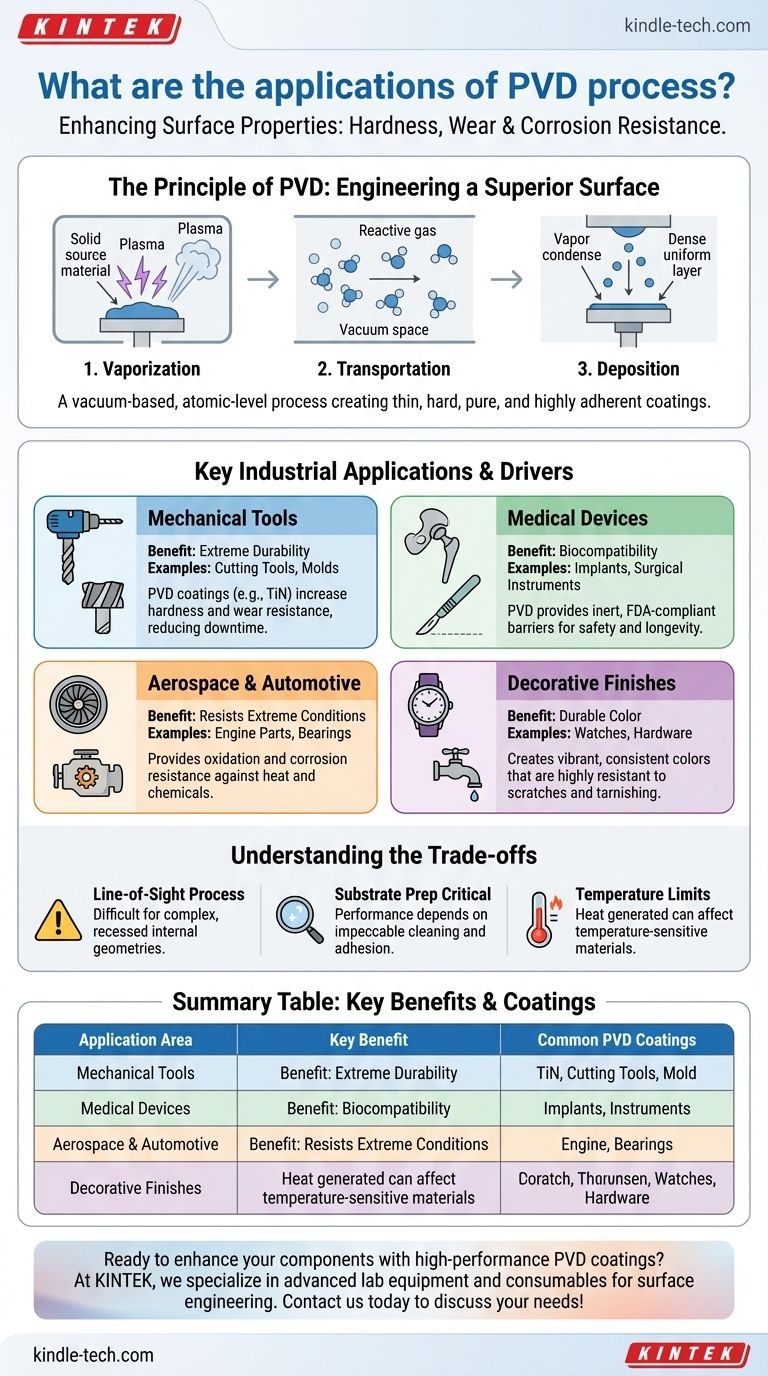

El Principio del PVD: Ingeniería de una Superficie Superior

La Deposición Física de Vapor es un proceso basado en el vacío. Cambia fundamentalmente la forma en que un componente interactúa con su entorno al agregar una nueva capa de alto rendimiento átomo por átomo.

Cómo Funciona el PVD: Un Proceso de Tres Pasos

El proceso PVD consta de tres etapas principales que se llevan a cabo dentro de una cámara de alto vacío.

-

Vaporización: Un material fuente sólido (un metal como titanio o circonio) se convierte en un estado vaporoso. Esto se logra a menudo mediante plasma de alta energía, como la evaporación por arco o el pulverizado catódico (sputtering) magnético.

-

Transporte: Estos átomos o moléculas vaporizados viajan a través de la cámara de vacío, a menudo con la ayuda de un gas reactivo (como nitrógeno u oxígeno) que formará parte del recubrimiento final.

-

Deposición: El vapor se condensa sobre el componente objetivo (el sustrato), formando un recubrimiento delgado, denso y altamente adherente.

El Resultado: Recubrimientos Delgados, Duros y Puros

Este proceso controlado a nivel atómico crea recubrimientos excepcionalmente puros y uniformes. Debido a que ocurre en el vacío, no hay contaminantes que debiliten la película. La capa resultante es extremadamente dura y está fuertemente unida al sustrato, proporcionando beneficios de rendimiento mucho más allá de lo que el material base por sí solo podría ofrecer.

Aplicaciones Industriales Clave y sus Impulsores

Las aplicaciones para PVD están definidas por los problemas que resuelve. Las industrias lo utilizan cuando la superficie de un componente es su principal punto de fallo o limitación.

Para Herramientas Mecánicas: Aumento de la Durabilidad

Este es uno de los usos más comunes del PVD. Recubrir brocas, fresas y moldes industriales aumenta drásticamente su vida útil.

Los impulsores principales son la resistencia al desgaste y la dureza. Un recubrimiento PVD como el Nitruro de Titanio (TiN) hace que el filo de corte sea significativamente más duro, permitiéndole soportar la abrasión y la fricción por más tiempo, lo que resulta en un trabajo más preciso y menos tiempo de inactividad.

Para Dispositivos Médicos: Garantizar la Biocompatibilidad

El PVD es fundamental para implantes médicos, instrumentos quirúrgicos y dispositivos dentales. El proceso puede cumplir con los estrictos requisitos de la FDA en cuanto a seguridad.

El beneficio clave aquí es la biocompatibilidad. Los recubrimientos son inertes y no tóxicos, creando una barrera segura entre un implante metálico (como una articulación de cadera) y el cuerpo humano. Esto previene reacciones adversas y mejora la longevidad del dispositivo.

Para Aeroespacial y Automoción: Resistencia a Condiciones Extremas

Componentes como álabes de turbina, piezas de motor y rodamientos operan bajo inmensas tensiones, calor y entornos corrosivos.

El PVD proporciona una resistencia crucial a la oxidación y a la corrosión. El recubrimiento denso actúa como un escudo, protegiendo el metal subyacente de la degradación por alta temperatura y el ataque químico, lo cual es esencial para la seguridad y el rendimiento.

Para Acabados Decorativos: Lograr Color Duradero

El PVD se utiliza para crear acabados duraderos y atractivos en relojes, grifos, gafas y herrajes. A diferencia de la pintura o el chapado tradicional, estos colores forman parte de una capa cerámica dura.

Aunque el objetivo es estético, el impulsor es la durabilidad. Los recubrimientos decorativos PVD proporcionan colores vibrantes y consistentes que también son altamente resistentes a los arañazos, el deslustre y la decoloración, asegurando que el producto se vea nuevo por mucho más tiempo.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Es un Proceso de Línea de Visión

El PVD viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta recubrir uniformemente geometrías internas complejas o características profundamente empotradas sin una rotación sofisticada de las piezas.

La Preparación del Sustrato es Crítica

El rendimiento de un recubrimiento PVD depende totalmente de su adhesión a la superficie. El sustrato debe estar impecablemente limpio y libre de cualquier aceite, óxido o contaminante antes de entrar en la cámara de vacío, lo que añade un paso crítico al proceso de fabricación.

La Temperatura Puede Ser un Factor Limitante

El proceso PVD genera un calor significativo. Si bien esto ayuda a crear un recubrimiento denso, puede ser problemático para materiales sensibles a la temperatura, como ciertos plásticos o metales con puntos de fusión bajos, que podrían deformarse.

Tomar la Decisión Correcta para su Objetivo

Decidir si utilizar PVD depende totalmente del problema que necesite resolver.

- Si su enfoque principal es extender la vida útil de la herramienta: El PVD es una solución líder para mejorar la dureza y la lubricidad en herramientas de corte y conformado.

- Si su enfoque principal es la biocompatibilidad: El PVD proporciona una barrera inerte y compatible con la FDA para implantes e instrumentos médicos.

- Si su enfoque principal es un acabado decorativo duradero: El PVD ofrece una amplia gama de colores con una resistencia al rayado muy superior a la pintura o el chapado tradicional.

- Si su enfoque principal es la resistencia a la corrosión o al calor: El PVD crea una barrera densa y no porosa que protege los componentes en entornos hostiles.

En última instancia, el PVD le permite seleccionar un material por su resistencia y costo fundamentales, mientras diseña con precisión su superficie para las demandas específicas de su entorno.

Tabla Resumen:

| Área de Aplicación | Beneficio Clave | Recubrimientos PVD Comunes |

|---|---|---|

| Herramientas Mecánicas | Dureza Extrema y Resistencia al Desgaste | Nitruro de Titanio (TiN), CarboNitruro de Titanio (TiCN) |

| Dispositivos Médicos | Biocompatibilidad y Resistencia a la Corrosión | Nitruro de Titanio, Nitruro de Zirconio |

| Aeroespacial y Automoción | Resistencia a Altas Temperaturas y Oxidación | Nitruro de Cromo (CrN), Nitruro de Aluminio Titanio (AlTiN) |

| Acabados Decorativos | Resistencia a Arañazos y Deslustre | Nitruro de Zirconio (para oro), Carbonitruro de Titanio (para oro rosa/negro) |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Ya sea que esté desarrollando herramientas de corte, implantes médicos o acabados decorativos duraderos, nuestras soluciones PVD pueden ayudarle a lograr una dureza, resistencia al desgaste y biocompatibilidad superiores.

¡Contáctenos hoy para discutir cómo nuestra experiencia puede extender la vida útil y el rendimiento de sus productos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado